โพลีเมอร์คอมโพสิต คอมโพสิตโพลีเมอร์และพอลิเมอร์คอมโพสิตดัดแปลงโพลิเอซิด

25 เมษายน เวลา 08:11 4073 0

คอมโพสิตตามชื่อแนะนำประกอบด้วยวัสดุตั้งแต่สองชนิดขึ้นไป วัสดุแต่ละอย่างเหล่านี้มีส่วนช่วยให้ คุณสมบัติทั่วไปประกอบและมีอยู่ในเฟสที่แยกจากกันในโครงสร้าง วัสดุคอมโพสิตจากเรซินเป็นวัสดุที่ใช้กันอย่างแพร่หลายมากที่สุดทางทันตกรรม เนื่องจากสามารถใช้ได้ในสถานการณ์ทางคลินิกที่หลากหลาย ตั้งแต่วัสดุอุดฟัน ปูนซีเมนต์ลูติ้ง วัสดุสำหรับอินเลย์ทางอ้อม สำหรับการยึดแผ่นโลหะเคลือบฟันจนถึงรากฟัน และสำหรับการฝังแกน

ไม่นานมานี้ มีการเพิ่มคลาสอื่นในรายการวัสดุทันตกรรมที่มีพอลิเมอร์จำนวนมาก ซึ่งดัดแปลงด้วยโพลิแอซิด พอลิเมอร์คอมโพสิตหรือเรียกสั้นๆ ว่าคอมเมอร์ ในบทนี้ เราจะพิจารณาคอมโพสิตที่มีพอลิเมอร์ จากนั้นจึงแนะนำให้ผู้อ่านทราบถึงพารามิเตอร์ที่ส่วนประกอบต่างจากคอมโพสิตโพลีเมอร์

องค์ประกอบและโครงสร้าง

วัสดุพอลิเมอร์ผสมบูรณะ (เรียกสั้นๆ คอมโพสิต) ที่ใช้ในงานทันตกรรมมีส่วนประกอบหลัก 3 ส่วน ได้แก่

เมทริกซ์พอลิเมอร์อินทรีย์

• สารตัวเติมอนินทรีย์;

• สารยึดเกาะหรือขนาด

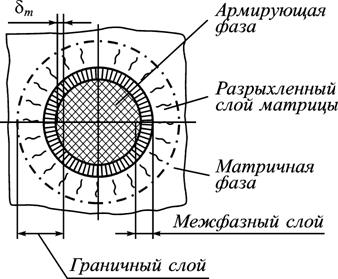

พอลิเมอร์สร้างเมทริกซ์ของวัสดุคอมโพสิตที่รวมอนุภาคของฟิลเลอร์ไว้ในโครงสร้างเดียวซึ่งเชื่อมต่อกับเมทริกซ์ด้วยสารพิเศษ - สารเชื่อมต่อ (รูปที่ 2.2.1)

ข้าว. 2.2.1. โครงสร้างของวัสดุบูรณะคอมโพสิต

พอลิเมอร์เมทริกซ์

โพลีเมอร์เป็นส่วนประกอบที่ออกฤทธิ์ทางเคมีของคอมโพสิต เริ่มแรก มันเป็นโมโนเมอร์เหลวที่ถูกแปลงเป็นพอลิเมอร์แข็งโดยปฏิกิริยาโพลีเมอไรเซชันชนิดรุนแรง เป็นความสามารถของเขาที่จะเปลี่ยนจากมวลพลาสติกเป็นของแข็ง วัสดุที่เป็นของแข็งอนุญาตให้ใช้คอมโพสิตในการฟื้นฟูฟัน

สำหรับการอุดฟันหน้าและฟันเคี้ยว โมโนเมอร์ที่ใช้กันมากที่สุดคือ Bis-GMA ซึ่งได้มาจากการทำงานร่วมกันของ bisphenol-A และ glycidyl methacrylate โมโนเมอร์นี้มักเรียกกันว่า Bowen โมโนเมอร์หลังจากผู้ค้นพบ มีน้ำหนักโมเลกุลมากกว่าเมทิลเมทาคริเลตมาก ซึ่งช่วยลดการหดตัวของโพลิเมอไรเซชัน (รูปที่ 2.2.2) ค่าของการหดตัวของโพลิเมอไรเซชันสำหรับเมทิลเมทาคริเลตคือ 22 vol.% และสำหรับ Bis-GMA - 7.5 vol.% ในวัสดุคอมโพสิตจำนวนหนึ่ง ใช้ยูรีเทนไดเมทาคริเลต (UDMA) แทน Bis-GMA

ข้าว. 2.2.2.การหดตัวของพอลิเมอไรเซชันของวัสดุขึ้นอยู่กับโมโนเมอร์ขนาดเล็กและขนาดใหญ่

โมโนเมอร์ Bis-GMA และยูรีเทนไดเมทาคริเลตเป็นของเหลวที่มีความหนืดสูงเนื่องจากมีน้ำหนักโมเลกุลสูง เมื่อบวกไม่เท่ากัน จำนวนมากฟิลเลอร์ทำให้เกิดส่วนผสมที่หนาแน่นเกินไปซึ่งไม่อนุญาตให้ใช้วัสดุดังกล่าวในคลินิก เพื่อเอาชนะข้อบกพร่องนี้ โมโนเมอร์ที่มีความหนืดต่ำที่เรียกว่าโมโนเมอร์+สารเจือจาง เช่น เมทิล เมทาคริเลต (MMA), เอทิลีนไกลคอลไดเมทาคริเลต (EDMA) และไตรเอทิลีนไกลคอลไดเมทาคริเลต (TEGDMA) ถูกเติมลงในสูตร นิยมใช้ การเชื่อมต่อครั้งสุดท้าย. โครงสร้างทางเคมีของโมโนเมอร์เหล่านี้บางตัวแสดงไว้ในตารางที่ 2.2.1

เพื่อให้แน่ใจว่าระยะเวลาที่จำเป็นของอายุการเก็บของคอมโพสิต จำเป็นต้องป้องกันไม่ให้เกิดพอลิเมอไรเซชันก่อนเวลาอันควร ไฮโดรควิโนนถูกใช้เป็นตัวยับยั้ง (ตัวหน่วงของกระบวนการโพลิเมอไรเซชัน) โดยปกติในปริมาณ 0.1% หรือน้อยกว่า

พอลิเมอร์เมทริกซ์ยังมีระบบกระตุ้น/ตัวกระตุ้นเพื่อให้แน่ใจว่ากระบวนการบ่ม การใช้ส่วนประกอบเฉพาะในระบบนี้ขึ้นอยู่กับชนิดของปฏิกิริยาการบ่มสำหรับวัสดุที่กำหนด ซึ่งสามารถเกิดขึ้นได้ในทางเคมีหรือโดยการกระตุ้นการบ่มด้วยแสงที่มองเห็นได้

ผู้ที่ใส่

เพื่อปรับปรุงคุณสมบัติของคอมโพสิต สารตัวเติมต่างๆ ถูกนำมาใช้ในองค์ประกอบ ในช่วงปลายยุค 50 ควอทซ์ถูกใช้เป็นสารตัวเติม ซึ่งถูกนำมาใช้ในองค์ประกอบของวัสดุอุดฟันที่มีเมทิลเมทาคริเลต การแนะนำสารตัวเติมให้ประโยชน์หลัก 5 ประการ ได้แก่

1. การเกิดโพลิเมอไรเซชันของเมทิลเมทาคริเลตส่งผลให้เกิดการหดตัวของโพลีเมอไรเซชันขนาดใหญ่ (21 vol.%) แม้เมื่อใช้ระบบผง-ของเหลวโพลีเมอร์-โมโนเมอร์ (7 vol.%) การแนะนำสารตัวเติมไฟเบอร์จำนวนมากช่วยลดการหดตัวได้อย่างมาก เนื่องจากปริมาณสารยึดเกาะโมโนเมอร์ที่ใช้ลดลง และสารตัวเติมไม่มีส่วนร่วมในกระบวนการโพลีเมอไรเซชัน อย่างไรก็ตาม ไม่สามารถขจัดการหดตัวได้อย่างสมบูรณ์ และขนาดของมันจะขึ้นอยู่กับลักษณะของโมโนเมอร์ที่ใช้และปริมาณของสารตัวเติมที่นำมาใช้

2. เมทาคริเลตโพลีเมอร์มี อัตราส่วนขนาดใหญ่ การขยายตัวทางความร้อน(ประมาณ 80 x 10/°C) ค่าสัมประสิทธิ์นี้ลดลงโดยการเติมสารตัวเติมอนินทรีย์ที่มีค่าสัมประสิทธิ์การขยายตัวประมาณเท่ากับค่าของเนื้อเยื่อฟัน (8-10 x 10/°C)

3. สารตัวเติมสามารถปรับปรุงคุณสมบัติทางกล เช่น ความแข็งและกำลังรับแรงอัด

4. การใช้โลหะหนักเช่นแบเรียมและสตรอนเทียมที่รวมอยู่ในแก้วทำให้วัสดุมีความทึบแสง

5. ฟิลเลอร์เป็นวิธีที่เหมาะที่สุดในการบรรลุพารามิเตอร์ด้านสุนทรียศาสตร์ - สี ความโปร่งใส และการเรืองแสง การพัฒนาเทคโนโลยีการแนะนำสารตัวเติมเป็นทิศทางหลักในการปรับปรุงวัสดุ ซึ่งนำไปสู่การสร้างวัสดุคอมโพสิตในปัจจุบัน

เสร็จสิ้น

เพื่อให้คอมโพสิตมีคุณสมบัติเชิงกลที่ยอมรับได้ ฟิลเลอร์และเมทริกซ์พอลิเมอร์จะต้องถูกยึดติดกันอย่างแน่นหนา หากการเชื่อมต่อนี้ขาด ความเค้นที่เกิดขึ้นภายใต้ภาระจะไม่กระจายอย่างเท่าเทียมกันทั่วทั้งปริมาตรของวัสดุ อินเทอร์เฟซทำหน้าที่เป็นแหล่งที่มาหลักของความล้มเหลว นำไปสู่ความล้มเหลวของคอมโพสิตทั้งหมด

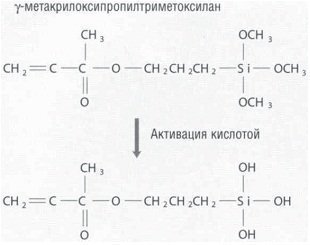

การเชื่อมต่อที่เชื่อถือได้ทำได้โดยการใส่สารยึดเกาะเข้าไปในพอลิเมอร์ สารประกอบออร์กาโนซิลิกอน (ไซเลน) ถูกใช้เป็นตัวกำหนดขนาดดังกล่าว สารประกอบโพลีเมอร์ที่เติมด้วยแก้วมักใช้กันมากที่สุดคือ y-methacryloxypropyltrimethoxylan หรือ y-MPTS โดยย่อ โครงสร้างทางเคมีที่แสดงไว้ในรูปที่ 2.2.3.

ข้าว. 2.2.3. โครงสร้างของสารเชื่อมต่อไซเลนก่อนและหลังการกระตุ้นด้วยกรด

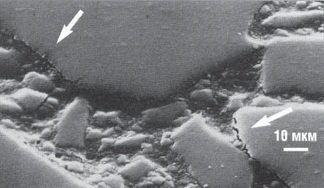

พันธะระหว่างพอลิเมอร์และอนุภาคของฟิลเลอร์นั้นแข็งแรงและทนทานเป็นสิ่งสำคัญ ประการแรก หากไม่มีพันธะนี้ ความเครียดจะไม่ถูกถ่ายโอนจากพอลิเมอร์ไปยังฟิลเลอร์ที่เป็นแก้ว และด้วยเหตุนี้ พันธะส่วนใหญ่จะตกบนเมทริกซ์พอลิเมอร์โดยตรง ซึ่งอาจนำไปสู่การเสียรูปของพลาสติก การสึกหรอ และการหลุดลอกของซีลมากเกินไป ประการที่สอง พันธะที่แข็งแรงไม่เพียงพอระหว่างพอลิเมอร์และอนุภาคฟิลเลอร์แก้วสามารถนำไปสู่การก่อตัวของรอยแตก และเนื่องจากพอลิเมอร์มีความต้านทานการแตกร้าวต่ำ จึงทำให้โดยทั่วไปคอมโพสิตจะไวต่อความล้มเหลวในการล้า (รูปที่ 2.2.4)

ข้าว. 2.2.4. SEM ของพื้นที่ที่มีพันธะไม่เพียงพอ (แสดงโดยลูกศร) ระหว่างพอลิเมอร์เมทริกซ์และฟิลเลอร์แก้ว

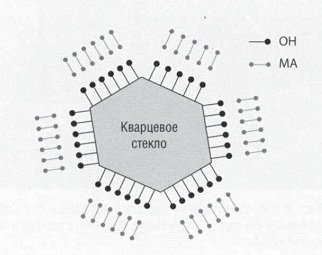

ปัญหาพื้นฐานคือพอลิเมอร์ไม่ชอบน้ำและแก้วควอทซ์ชอบน้ำเนื่องจากชั้นผิวของกลุ่มไฮดรอกซิลที่เกี่ยวข้องกับแก้ว ดังนั้นพอลิเมอร์จึงไม่มีความสัมพันธ์ตามธรรมชาติกับพื้นผิวแก้วซิลิกอนซึ่งจำเป็นสำหรับการยึดติด (รูปที่ 2.2.5) ปัญหานี้สามารถแก้ไขได้โดยใช้สารเชื่อมต่อที่เหมาะสม สารควบคู่ออร์กาโนซิลิกอนถูกเลือกให้เป็นรีเอเจนต์ดังกล่าว เนื่องจากมีหมู่ไฮดรอกซิลปลายที่ดึงดูดโดยหมู่ไฮดรอกซิลของพื้นผิวแก้ว

ข้าว. 2.2.5. แผนผังแสดงโมเลกุลที่ถูกผลักโดยพื้นผิวแก้วเนื่องจากมีหมู่ไฮดรอกซิล (OH) อยู่

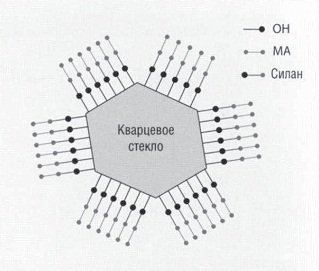

ที่ปลายอีกด้านของโมเลกุลการปรับขนาด มีหมู่เมทาคริเลต ซึ่งสามารถรวมกับโมโนเมอร์ของสารยึดเกาะได้เนื่องจากการเปิดพันธะคู่คาร์บอน (รูปที่ 2.2.6) ปฏิกิริยาการควบแน่นที่ส่วนต่อประสานระหว่างแก้วกับสารจับคู่ออร์แกโนซิลิกอนทำให้เกิดพันธะโควาเลนต์ระหว่างไซเลนกับพื้นผิวแก้ว (รูปที่ 2.2.7) การปรับปรุงคุณภาพของพันธะระหว่างพอลิเมอร์และฟิลเลอร์แก้วได้นำไปสู่การพัฒนาวัสดุอุดฟันคอมโพสิตที่ทนทานต่อการสึกหรอซึ่งขณะนี้สามารถใช้ได้ทั้งฟันหน้าและฟันหลัง

ข้าว. 2.2.6. การแสดงแผนผังของไซเลนแอปเมอร์ (MA) ทำให้เกิดพันธะระหว่างพอลิเมอร์เมทาคริเลตกับพื้นผิวกระจกไฮดรอกซิเลต

ข้าว. 2.2.7. การสะสมและการควบแน่นของไซเลนบนพื้นผิวของแก้วควอทซ์

พื้นฐานของวิทยาศาสตร์วัสดุทันตกรรม

Richard van Noort

ไม้อาจเป็นสิ่งปลูกสร้างที่ได้รับความนิยมมากที่สุดและ วัสดุตกแต่ง. ไม้มีประโยชน์หลากหลายในการแปรรูป มีฉนวนกันความร้อนสูงและมีคุณสมบัติด้านสุนทรียภาพ เป็นสิ่งที่ขาดไม่ได้สำหรับการสร้างอาคารสถาปัตยกรรมที่แปลกตา เฟอร์นิเจอร์ที่สวยงาม การตกแต่งภายใน และสวนภายในบ้าน ข้อเสียเปรียบเพียงอย่างเดียวของต้นไม้คืออ่อนแอต่อผลเสีย ปัจจัยภายนอกและความสามารถในการสลาย

ในความพยายามที่จะรักษาข้อดีทั้งหมดของไม้และลบล้างข้อบกพร่องทั้งหมด ผู้ผลิตจึงได้สร้างนวัตกรรมใหม่ วัสดุก่อสร้าง- ไม้ผสมพอลิเมอร์ ลองพิจารณาว่า "โพลีวูด" คืออะไร คุณสมบัติและลักษณะเฉพาะที่มีอยู่ในวัสดุสมัยใหม่คืออะไร และขอบเขตของการใช้งานคืออะไร

วัสดุคอมโพสิตไม้ประเภทหลัก

ไม้คอมโพสิตเป็นวัสดุที่ได้จากการรวมวัตถุดิบที่แตกต่างกัน ส่วนประกอบหลักของไม้คอมโพสิตคือไม้ ปริมาณ เศษไม้ตลอดจนชนิดของสารยึดเกาะกำหนดคุณสมบัติหลักของวัสดุคอมโพสิต

คอมโพสิตไม้ที่พบมากที่สุดคือ:

คอมโพสิตไม้พอลิเมอร์: ภาพถ่ายฐานสำหรับลานจากแผ่นพื้น

มาดูองค์ประกอบกันดีกว่า นวัตกรรมวัสดุเทคโนโลยีการผลิตและลักษณะทางเทคนิคและการปฏิบัติงาน

คอมโพสิตไม้พอลิเมอร์: การผลิตและองค์ประกอบวัสดุ

WPC ประกอบด้วยสามองค์ประกอบหลัก:

- อนุภาคของไม้บด (ผู้ผลิตบางรายเพิ่มอนุภาคแกลบหรือเมล็ดเค้กเพื่อลดต้นทุนการผลิต)

- เทอร์โมพลาสติกโพลีเมอร์ (โพลีไวนิลคลอไรด์, โพลิเอทิลีน, โพรพิลีน)

- คอมเพล็กซ์ของตัวดัดแปลง - สารเคมี (มากถึง 5% ในองค์ประกอบของวัสดุ)

การผลิตคอมโพสิตไม้พอลิเมอร์ดำเนินการตามโครงการ

สับไม้.ไม้แปรรูปด้วยเครื่องบดค้อนและมีดเพื่อให้ได้อนุภาคขนาด 0.7-1.5 มม. หลังจากการบดไม้จะถูกคัดแยกและแยกส่วน

โปรไฟล์ที่ไม่มีการตกแต่งพื้นผิวจะทำจากเศษส่วนที่เล็กที่สุด โปรไฟล์สำหรับการตกแต่งด้วยแผ่นไม้อัด สีหรือฟิล์มทำจากส่วนประกอบขนาดกลาง และใช้เศษไม้ที่หยาบเพื่อสร้างโปรไฟล์ทางเทคนิค

ไม้อบแห้งดำเนินการหากความชื้นของวัตถุดิบเกิน 15%

การจ่ายและการผสมส่วนประกอบ. ส่วนประกอบทั้งหมดของ WPC จะรวมกันในสัดส่วนที่เหมาะสมและผสมเข้าด้วยกัน อัตราส่วนที่ใช้กันมากที่สุดของแป้งไม้/ส่วนประกอบพอลิเมอร์คือ:

- 70/30 - ในคอมโพสิตมีคุณสมบัติของเส้นใยไม้เช่นการขยายตัวของความชื้น WPC ถือว่าเปราะบางและมีอายุการใช้งานประมาณ 5-7 ปี

- 50/50 - อัตราส่วนที่เหมาะสมของไม้และพอลิเมอร์ซึ่งเก็บรักษา คุณสมบัติการตกแต่งความแข็งแรงของไม้และโพลีเมอร์

- 40/60 - คุณสมบัติด้านสุนทรียะของไม้ลดลงวัสดุให้ความรู้สึกและดูเหมือนพลาสติก

การกดและการจัดรูปแบบผลิตภัณฑ์ขั้นตอนสุดท้ายในการก่อตัว คุณสมบัติทางเทคนิค WPC และสื่อได้รับการนำเสนอ

ลักษณะทางเทคนิคและการทำงานของคอมโพสิตไม้พอลิเมอร์

คุณสมบัติของคอมโพสิตพิจารณาจากปริมาณไม้ในวัสดุ ชนิดของไม้ และพอลิเมอร์ที่ใช้ เราสังเกตลักษณะทางกลและทางกายภาพทั่วไปของ WPC:

- ความหนาแน่นของวัสดุ ค่าจะขึ้นอยู่กับเรซินพื้นฐานที่ใช้ ปริมาณสารเติมแต่งที่ใช้ และความหนาแน่นของอนุภาคไม้ ความหนาแน่นสูงสุดของ WPC คือ 1.4 กก./dm3 (ความหนาแน่นของไม้จริง)

- การยืดตัวของแรงดึง - 0.5-1%;

- ความต้านทานการดัด - 25-60 MPa;

- แรงกระแทกตาม Charpy - 3-4 KJ/m2

ส่วนที่เป็นไม้ของ WPC ทำให้วัสดุมีคุณสมบัติดังต่อไปนี้:

คุณสมบัติโพลีเมอร์ของ WPC เป็นที่ประจักษ์ ด้วยวิธีดังต่อไปนี้:

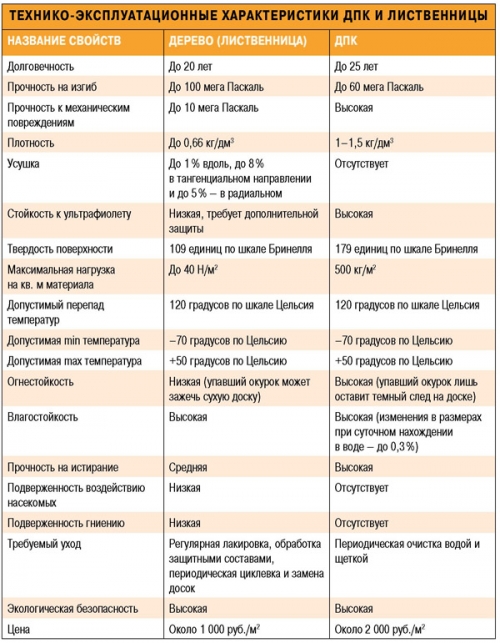

ลักษณะเปรียบเทียบของไม้กับ WPC

เพื่อให้เห็นลักษณะคอมโพสิตของไม้และพอลิเมอร์ได้ชัดเจนยิ่งขึ้น เราจะดำเนินการ การวิเคราะห์เปรียบเทียบตัวชี้วัดเชิงคุณภาพและเศรษฐกิจหลักของไม้และ WPC

ขอบเขตของ WPC

เนื่องจากข้อดี ไม้คอมโพสิตจึงได้รับความนิยมอย่างกว้างขวางในภาคอุตสาหกรรม การก่อสร้าง และในชีวิตประจำวัน:

ไม้-พอลิเมอร์คอมโพสิตมากกว่า 50% ใช้เป็น "พื้นระเบียง" - แผ่นไม้และกระเบื้องสำหรับตกแต่งสถาปัตยกรรมชายฝั่งและหลังบ้าน

ภาพรวมผลิตภัณฑ์ของผู้ผลิตหลักของบอร์ด WPC

กระดานพื้นระเบียง WPC นำเสนอบน ตลาดการก่อสร้างโดยผู้ผลิตหลายราย เมื่อเลือกวัสดุจะเป็นการดีกว่าที่จะให้ความสำคัญกับ บริษัท ที่มีชื่อเสียง - ผลิตภัณฑ์ของพวกเขาผ่านการทดสอบคุณภาพและมีชื่อเสียงไปทั่วโลก

กระดานระเบียง bruggan(เบลเยี่ยม) ผลิตจากวัตถุดิบคุณภาพสูง เน้นสินค้าสู่ตลาดต่างประเทศ ตามความรู้สึกของสิ่งทอ กระดานอยู่ใกล้กับไม้มากที่สุด

คณะกรรมการ Bruggan มีองค์ประกอบดังต่อไปนี้:

- ต้นไม้ - 60%;

- โพลีเมอร์ - 30%;

- สารเติมแต่ง - 10%

บริษัทผลิตแผ่นพื้นกลวงและพื้นแข็ง ซึ่งใช้สำหรับจัดพื้นที่รอบสระว่ายน้ำ สร้างระเบียง พื้นที่ฤดูร้อนของโรงแรม บาร์ ร้านอาหาร และบันไดอาคาร

ตัวเต็ม กระดานระเบียง Bruggan Multicolor มีพื้นผิวไม้ตลอดความหนาของวัสดุ เหมาะสำหรับการขัดและตัดแต่งรัศมี

ราคาโดยประมาณของบอร์ด Bruggan คือ 1,000-1200 รูเบิลต่อโปรไฟล์

กระดานระเบียง Mirradex(มาเลเซีย) ทำจากเส้นใย ต้นไม้เขตร้อนซึ่งช่วยเพิ่มความต้านทานของวัสดุต่อความชื้น คณะกรรมการไม่ต้องการ การรักษาเพิ่มเติม. โครงสร้างของกระดานเป็นแบบสองด้าน - ช่วยให้คุณสามารถใช้วัสดุในการสร้าง โครงสร้างแนวตั้ง(รั้วสิ่งกีดขวาง).

องค์ประกอบของบอร์ด Mirradex:

- ไม้ - 50%;

- พอลิเมอร์ (โพรพิลีน) - 40%;

- สารเติมแต่งและสารเติมแต่งต่างๆ - 10%

กระดานระเบียง Mirradex อยู่ในหมวดหมู่ของวัสดุระดับพรีเมียม แต่ในขณะเดียวกันก็มีราคาที่ค่อนข้างไม่แพง (ประมาณ 750 รูเบิลต่อโปรไฟล์)

กระดานระเบียง เลโกร(ฮังการี) มีความพิเศษ ชั้นป้องกันซึ่งเพิ่มความต้านทานการสึกหรอของวัสดุ บอร์ด Legro เหมาะสำหรับจัดระเบียงและพื้นที่ใน ในที่สาธารณะด้วยการซึมผ่านที่เพิ่มขึ้น

ข้อดีของบอร์ด Legro:

- ไม่ไหม้;

- ไม่มีคราบหลงเหลืออยู่บนพื้นผิว

- ความต้านทานต่อความเสียหาย (รอยขีดข่วน, รอยบุบ);

- พื้นผิวลบไม่ออกสองด้าน

องค์ประกอบของ WPC Legro:

- ไม้สับ - 50%;

- โพรพิลีน - 45%;

- สารเติมแต่ง - 5%

คุณสามารถซื้อ Legro คอมโพสิตไม้ได้ในราคา 3500 รูเบิลสำหรับโปรไฟล์เดียวขนาด 150 * 25 * 5800 มม.

“ต้นไม้เหลว” ทำเองใช้ในชีวิตประจำวัน

ที่บ้านคุณสามารถสร้างอะนาล็อกของคอมโพสิตไม้โพลีเมอร์ด้วยมือของคุณเอง จากผลงานจะได้ "ต้นไม้เหลว" ซึ่งเหมาะสำหรับการบูรณะเฟอร์นิเจอร์จากแผ่นไม้อัดการซ่อมแซม ไม้ปาร์เก้และลามิเนต

กระบวนการทั้งหมดในการทำ "ต้นไม้เหลว" แบบโฮมเมดสามารถแบ่งออกเป็นขั้นตอนต่อไปนี้:

- บดขี้เลื่อยด้วยเครื่องบดกาแฟธรรมดา

- รวมแป้งที่ได้กับกาว PVA อัตราส่วนส่วนประกอบ: 70% - ไม้ 30% - กาว "ต้นไม้เหลว" ควรมีความหนาสม่ำเสมอ

วางผลลัพธ์ถูกนำไปใช้กับพื้นที่ที่เสียหายของเฟอร์นิเจอร์หรือ ปูพื้นและทิ้งไว้จนแข็งตัว (ประมาณ 4-5 ชั่วโมง) หลังจากนั้นจะต้องทำความสะอาด "ไม้เหลว" ส่วนเกินด้วยกระดาษทราย

เพื่อให้ "ต้นไม้เหลว" มีเฉดสีที่ต้องการ สามารถเพิ่มสีย้อมสำหรับสีน้ำที่ใช้ผสมลงในส่วนผสมได้

การถือกำเนิดของวัสดุผสมระหว่างไม้กับพอลิเมอร์ทำให้สามารถผสมกันได้มากที่สุด ประโยชน์ที่สำคัญไม้และพลาสติกในวัสดุเดียว อาคารและโครงสร้างที่ทำจาก WPC นั้นติดตั้งง่าย มีคุณลักษณะด้านประสิทธิภาพที่ยอดเยี่ยม และมีรูปลักษณ์ที่สง่างาม รูปร่างมีอยู่ในผลิตภัณฑ์ไม้ธรรมชาติ

วัสดุขึ้นอยู่กับส่วนประกอบหลายอย่างซึ่งกำหนดลักษณะการทำงานและเทคโนโลยี คอมโพสิตขึ้นอยู่กับเมทริกซ์ที่มีพื้นฐานมาจากโลหะ โพลีเมอร์หรือเซรามิก การเสริมแรงเพิ่มเติมทำได้โดยฟิลเลอร์ในรูปของเส้นใย หนวดเครา และอนุภาคต่างๆ

คอมโพสิตเป็นอนาคตหรือไม่?

ความเป็นพลาสติก ความแข็งแรง ขอบเขตการใช้งานที่กว้าง - นี่คือสิ่งที่ทำให้วัสดุคอมโพสิตสมัยใหม่แตกต่างออกไป ในแง่ของการผลิตคืออะไร? วัสดุเหล่านี้ประกอบด้วยฐานโลหะหรืออโลหะ เพื่อเสริมความแข็งแรงของวัสดุจะใช้เกลียว, เส้นใย, สะเก็ดที่มีความแข็งแรงสูงกว่า ได้แก่พลาสติกซึ่งเสริมด้วยโบรอน คาร์บอน ใยแก้ว หรืออลูมิเนียม เสริมด้วยเหล็กหรือเส้นใยเบริลเลียม หากคุณรวมเนื้อหาของส่วนประกอบเข้าด้วยกัน คุณจะได้คอมโพสิตที่มีความแข็งแรง ความยืดหยุ่น ความต้านทานต่อการเสียดสีต่างกัน

ประเภทหลัก

การจำแนกประเภทของคอมโพสิตขึ้นอยู่กับเมทริกซ์ ซึ่งสามารถเป็นโลหะหรืออโลหะ วัสดุที่มีเมทริกซ์โลหะจากอะลูมิเนียม แมกนีเซียม นิกเกิล และโลหะผสมของวัสดุดังกล่าวจะมีความแข็งแรงเพิ่มขึ้นเนื่องจากวัสดุที่มีเส้นใยหรืออนุภาควัสดุทนไฟที่ไม่ละลายในโลหะพื้นฐาน

คอมโพสิตที่มีเมทริกซ์ที่ไม่ใช่โลหะขึ้นอยู่กับโพลีเมอร์ คาร์บอน หรือเซรามิก ในบรรดาเมทริกซ์โพลีเมอร์ที่นิยมมากที่สุด ได้แก่ อีพ็อกซี่ โพลีเอไมด์ และฟีนอล-ฟอร์มาลดีไฮด์ รูปร่างขององค์ประกอบถูกกำหนดโดยเมทริกซ์ซึ่งทำหน้าที่เป็นสารยึดเกาะชนิดหนึ่ง เพื่อเสริมความแข็งแกร่งของวัสดุใช้เส้นใย, เชือก, ด้าย, ผ้าหลายชั้น

การผลิตวัสดุคอมโพสิตขึ้นอยู่กับวิธีการทางเทคโนโลยีดังต่อไปนี้:

- การชุบเส้นใยเสริมแรงด้วยวัสดุเมทริกซ์

- การขึ้นรูปในแม่พิมพ์ของเทปเสริมแรงและเมทริกซ์

- การกดส่วนประกอบด้วยความเย็นด้วยการเผาเพิ่มเติม

- การเคลือบเส้นใยเคมีไฟฟ้าและการกดเพิ่มเติม

- การสะสมของเมทริกซ์โดยการพ่นพลาสมาและการบีบอัดที่ตามมา

ตัวชุบแข็งอะไร?

วัสดุคอมโพสิตพบการใช้งานในหลายอุตสาหกรรม มันคืออะไรเราได้พูดไปแล้ว วัสดุเหล่านี้เป็นวัสดุที่มีส่วนประกอบหลายอย่างซึ่งจำเป็นต้องเสริมความแข็งแกร่งด้วยเส้นใยหรือคริสตัลพิเศษ ความแข็งแรงของวัสดุคอมโพสิตนั้นขึ้นอยู่กับความแข็งแรงและความยืดหยุ่นของเส้นใยด้วย คอมโพสิตทั้งหมดสามารถแบ่งออกได้ขึ้นอยู่กับชนิดของสารชุบแข็ง:

- บนไฟเบอร์กลาส

- เส้นใยคาร์บอนที่มีเส้นใยคาร์บอน

- เส้นใยโบรอน

- เส้นใยอวัยวะ

วัสดุเสริมความแข็งแรงสามารถซ้อนกันเป็นเกลียวสอง สาม สี่เส้น หรือมากกว่า ยิ่งมีมาก วัสดุคอมโพสิตที่แข็งแรงและเชื่อถือได้มากขึ้นจะทำงานได้

ไม้คอมโพสิต

แยกเป็นมูลค่าการกล่าวขวัญไม้คอมโพสิต ได้มาจากการรวมวัตถุดิบ ประเภทต่างๆโดยมีไม้เป็นส่วนประกอบหลัก คอมโพสิตไม้และพอลิเมอร์แต่ละชิ้นประกอบด้วยสามองค์ประกอบ:

- เศษไม้บด

- เทอร์โมพลาสติกโพลีเมอร์ (PVC, polyethylene, polypropylene);

- คอมเพล็กซ์ของสารเคมีในรูปแบบของตัวดัดแปลง - มีมากถึง 5% ในองค์ประกอบของวัสดุ

ประเภทที่นิยมมากที่สุด ไม้คอมโพสิตนี่คือแผ่นคอมโพสิต เอกลักษณ์อยู่ที่การผสมผสานคุณสมบัติของทั้งไม้และโพลีเมอร์ ซึ่งช่วยขยายขอบเขตการใช้งานได้อย่างมาก ดังนั้นบอร์ดจึงโดดเด่นด้วยความหนาแน่น (ตัวบ่งชี้ได้รับผลกระทบจากเรซินฐานและความหนาแน่นของอนุภาคไม้) ทนต่อการดัดงอได้ดี ในขณะเดียวกัน วัสดุก็เป็นมิตรกับสิ่งแวดล้อม รักษาเนื้อสัมผัส สี และกลิ่น ไม้ธรรมชาติ. การใช้แผ่นคอมโพสิตนั้นปลอดภัยอย่างยิ่ง เนื่องจากสารเติมแต่งโพลีเมอร์ บอร์ดคอมโพสิตจึงได้มา ระดับสูงทนต่อการสึกหรอและทนต่อความชื้น สามารถใช้สำหรับตกแต่งระเบียง ทางเดินในสวนแม้ว่าจะบรรทุกของหนักก็ตาม

คุณสมบัติการผลิต

ไม้คอมโพสิตมีโครงสร้างพิเศษเนื่องจากการผสมผสานระหว่างฐานโพลีเมอร์กับไม้ ในบรรดาวัสดุประเภทนี้สามารถสังเกตได้ว่าเป็นเศษไม้ ความหนาแน่นต่างกัน, แผ่นไม้อัดร่องลาย และคอมโพสิตไม้พอลิเมอร์ การผลิตวัสดุคอมโพสิตประเภทนี้ดำเนินการในหลายขั้นตอน:

- ไม้เป็นฝอย ด้วยเหตุนี้จึงใช้เครื่องบด หลังจากการบดไม้จะถูกคัดแยกและแบ่งเป็นเศษส่วน หากความชื้นของวัตถุดิบสูงกว่า 15% จะต้องทำให้แห้ง

- ส่วนประกอบหลักถูกเติมและผสมในสัดส่วนที่แน่นอน

- ผลิตภัณฑ์สำเร็จรูปถูกกดและจัดรูปแบบเพื่อรับการนำเสนอ

ลักษณะสำคัญ

เราได้อธิบายวัสดุผสมพอลิเมอร์ที่นิยมใช้กันมากที่สุด สิ่งที่เป็นที่ชัดเจนในตอนนี้ ด้วยโครงสร้างที่เป็นชั้นๆ จึงสามารถเสริมความแข็งแรงแต่ละชั้นด้วยเส้นใยต่อเนื่องแบบขนานได้ เป็นมูลค่าการกล่าวขวัญถึงลักษณะ คอมโพสิตที่ทันสมัยซึ่งแตกต่างกัน:

- ค่าความต้านทานชั่วคราวและขีดจำกัดความอดทนสูง

- ความยืดหยุ่นสูง

- ความแข็งแรงซึ่งทำได้โดยการเสริมชั้น

- เนื่องจากเส้นใยเสริมความแข็งแรงแบบแข็ง คอมโพสิตจึงมีความทนทานต่อความเค้นดึงสูง

คอมโพสิทที่ทำจากโลหะมีลักษณะเด่นคือมีความแข็งแรงและทนความร้อนสูง ในขณะที่ไม่ยืดหยุ่นในทางปฏิบัติ เนื่องจากโครงสร้างของเส้นใยทำให้อัตราการขยายพันธุ์ของรอยแตกซึ่งบางครั้งปรากฏในเมทริกซ์ลดลง

วัสดุพอลิเมอร์

โพลีเมอร์คอมโพสิตมีให้เลือกหลายแบบซึ่งจะเปิดขึ้น โอกาสที่ดีเกี่ยวกับการใช้งานในด้านต่างๆ ตั้งแต่ทันตกรรมไปจนถึงการผลิตอุปกรณ์การบิน คอมโพสิตที่ทำจากโพลีเมอร์นั้นเต็มไปด้วยสารต่างๆ

พื้นที่ใช้งานที่มีแนวโน้มมากที่สุด ได้แก่ การก่อสร้าง อุตสาหกรรมน้ำมันและก๊าซ การผลิตการขนส่งทางถนนและทางรถไฟ อุตสาหกรรมเหล่านี้มีสัดส่วนประมาณ 60% ของการใช้วัสดุพอลิเมอร์คอมโพสิต

เนื่องจากพอลิเมอร์คอมโพสิตมีความต้านทานการกัดกร่อนสูง พื้นผิวที่สม่ำเสมอและหนาแน่นของผลิตภัณฑ์ที่ได้จากการขึ้นรูป ความน่าเชื่อถือและความทนทานของการทำงานของผลิตภัณฑ์ขั้นสุดท้ายจึงเพิ่มขึ้น

พิจารณาประเภทยอดนิยม

ไฟเบอร์กลาส

ใยแก้วที่เกิดจากแก้วอนินทรีย์หลอมเหลวถูกนำมาใช้เพื่อเสริมวัสดุคอมโพสิตเหล่านี้ เมทริกซ์นี้ใช้เรซินสังเคราะห์เทอร์โมเซตติงและเทอร์โมพลาสติกโพลีเมอร์ ซึ่งมีความแข็งแรงสูง ค่าการนำความร้อนต่ำ และคุณสมบัติของฉนวนไฟฟ้าสูง เริ่มแรกใช้ในการผลิตเสาอากาศเรโดมในรูปของโครงสร้างโดม ใน โลกสมัยใหม่พลาสติกไฟเบอร์กลาสมีการใช้กันอย่างแพร่หลายในอุตสาหกรรมก่อสร้าง การต่อเรือ การผลิตอุปกรณ์ในครัวเรือนและรายการกีฬา และวิทยุอิเล็กทรอนิกส์

ในกรณีส่วนใหญ่ ไฟเบอร์กลาสผลิตขึ้นโดยใช้สปัตเตอร์ วิธีนี้มีประสิทธิภาพโดยเฉพาะในการผลิตขนาดเล็กและขนาดกลาง เช่น ตัวเรือ เรือ ห้องโดยสารสำหรับ การขนส่งทางถนน,เกวียนรถไฟ. เทคโนโลยีการสปัตเตอร์ทำให้สะดวกเพราะไม่ต้องตัดวัสดุแก้ว

CFRP

คุณสมบัติของวัสดุผสมจากพอลิเมอร์ทำให้สามารถใช้งานได้หลากหลายด้าน พวกเขาใช้เป็นเส้นใยคาร์บอนฟิลเลอร์ที่ได้จากเส้นใยสังเคราะห์และเส้นใยธรรมชาติตามเซลลูโลสสนาม เส้นใยได้รับการประมวลผลทางความร้อนในหลายขั้นตอน เมื่อเทียบกับพลาสติกเสริมแก้ว พลาสติกเสริมคาร์บอนมีความหนาแน่นต่ำกว่าและโมดูลัสความยืดหยุ่นสูงกว่า ขณะที่มีน้ำหนักเบาและทนทาน เนื่องจากคุณสมบัติการทำงานที่เป็นเอกลักษณ์ของพลาสติกคาร์บอนไฟเบอร์ จึงถูกนำมาใช้ในงานวิศวกรรมเครื่องกลและการสร้างจรวด การผลิตพื้นที่และอุปกรณ์ทางการแพทย์ จักรยาน และอุปกรณ์กีฬา

ศัลยกรรมโบโรพลาสต์

วัสดุเหล่านี้เป็นวัสดุหลายองค์ประกอบที่มีพื้นฐานมาจากเส้นใยโบรอนที่นำมาใช้ในเมทริกซ์พอลิเมอร์แบบเทอร์โมเซตติง เส้นใยนั้นแสดงด้วยเส้นใยเดี่ยว, มัด, ซึ่งถักด้วยด้ายแก้วเสริม เกลียวที่มีความแข็งสูงช่วยให้มั่นใจได้ถึงความแข็งแรงและความต้านทานของวัสดุต่อปัจจัยที่ก้าวร้าว แต่ในขณะเดียวกัน โบโรพลาสติกก็เปราะ ซึ่งทำให้การประมวลผลซับซ้อน เส้นใยโบรอนมีราคาแพง ดังนั้นขอบเขตของพลาสติกโบรอนจึงจำกัดเฉพาะอุตสาหกรรมการบินและอวกาศเป็นหลัก

ศัลยกรรมเสริมหน้าอก

ในวัสดุผสมเหล่านี้ เส้นใยสังเคราะห์ส่วนใหญ่ทำหน้าที่เป็นสารตัวเติม เช่น ใยพ่วง ด้าย ผ้า กระดาษ ในบรรดาคุณสมบัติพิเศษของพอลิเมอร์เหล่านี้ เราสามารถสังเกตได้ ความหนาแน่นต่ำความเบาเมื่อเทียบกับพลาสติกเสริมแรงด้วยแก้วและคาร์บอนไฟเบอร์ มีความต้านทานแรงดึงสูงและทนต่อแรงกระแทกและโหลดแบบไดนามิกสูง วัสดุคอมโพสิตนี้ใช้กันอย่างแพร่หลายในด้านวิศวกรรมเครื่องกล การต่อเรือ อุตสาหกรรมยานยนต์ ในการผลิตเทคโนโลยีอวกาศ และวิศวกรรมเคมี

ประสิทธิภาพคืออะไร?

วัสดุคอมโพสิตเนื่องจากองค์ประกอบที่เป็นเอกลักษณ์ สามารถใช้ได้ในหลายพื้นที่:

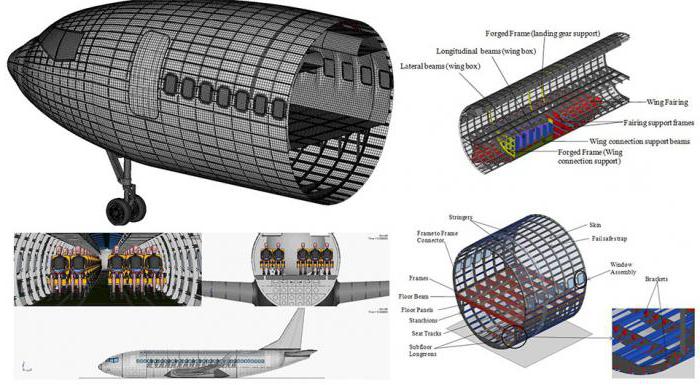

- ด้านการบินในการผลิตเครื่องบินและชิ้นส่วนเครื่องยนต์

- เทคโนโลยีอวกาศสำหรับการผลิตโครงสร้างรับน้ำหนักของยานพาหนะที่ได้รับความร้อน

- อุตสาหกรรมยานยนต์เพื่อสร้างตัวถัง เฟรม แผง กันชน น้ำหนักเบา

- อุตสาหกรรมเหมืองแร่ในการผลิตเครื่องมือขุดเจาะ

- วิศวกรรมโยธาสำหรับการสร้างช่วงสะพาน องค์ประกอบของโครงสร้างสำเร็จรูปในอาคารสูง

การใช้คอมโพสิตช่วยเพิ่มกำลังของเครื่องยนต์ โรงไฟฟ้า ในขณะที่ช่วยลดน้ำหนักของเครื่องจักรและอุปกรณ์

แนวโน้มคืออะไร?

ตามที่ตัวแทนของอุตสาหกรรมรัสเซียกล่าวว่าวัสดุคอมโพสิตเป็นวัสดุของคนรุ่นใหม่ มีการวางแผนว่าภายในปี 2563 ปริมาณการผลิตผลิตภัณฑ์อุตสาหกรรมคอมโพสิตในประเทศจะเพิ่มขึ้น โครงการนำร่องที่มุ่งพัฒนาวัสดุคอมโพสิตรุ่นใหม่กำลังดำเนินการอยู่ในประเทศแล้ว

การใช้คอมโพสิตเป็นสิ่งที่สมควรในหลายพื้นที่ แต่มีประสิทธิภาพสูงสุดในอุตสาหกรรมที่เกี่ยวข้องกับ เทคโนโลยีขั้นสูง. ตัวอย่างเช่น วันนี้ไม่มีเครื่องบินลำเดียวที่สร้างขึ้นโดยไม่ใช้วัสดุผสม และบางลำใช้วัสดุพอลิเมอร์ประมาณ 60%

เนื่องจากมีความเป็นไปได้ที่จะรวมองค์ประกอบเสริมและเมทริกซ์ต่างๆ เข้าด้วยกัน จึงเป็นไปได้ที่จะได้องค์ประกอบที่มีลักษณะเฉพาะบางอย่าง และทำให้สามารถใช้วัสดุเหล่านี้ในด้านต่างๆ ได้

ในบรรดาวัสดุส่วนใหญ่ วัสดุที่ได้รับความนิยมและเป็นที่รู้จักกันอย่างแพร่หลายคือวัสดุพอลิเมอร์คอมโพสิต (PCM) พวกมันถูกใช้อย่างแข็งขันในเกือบทุกกิจกรรมของมนุษย์ วัสดุเหล่านี้เป็นส่วนประกอบหลักในการผลิตผลิตภัณฑ์ต่างๆ ที่ใช้เพื่อวัตถุประสงค์ที่แตกต่างกันโดยสิ้นเชิง ตั้งแต่คันเบ็ดและลำตัวเรือ ไปจนถึงกระบอกสูบสำหรับจัดเก็บและขนส่งสารที่ติดไฟได้ ตลอดจนใบพัดเฮลิคอปเตอร์ ความนิยมอย่างกว้างขวางของ PCM นั้นเกี่ยวข้องกับความเป็นไปได้ในการแก้ปัญหาทางเทคโนโลยีของความซับซ้อนใด ๆ ที่เกี่ยวข้องกับการได้รับคอมโพสิตที่มีคุณสมบัติบางอย่างอันเนื่องมาจากการพัฒนาเคมีพอลิเมอร์และวิธีการศึกษาโครงสร้างและสัณฐานวิทยาของเมทริกซ์โพลีเมอร์ที่ใช้ในการผลิต ป.ป.ช. เหล่านั้น. การใช้ PCM ทำให้วัสดุโครงสร้างหรือผลิตภัณฑ์มีน้ำหนักเบาขึ้นหลายเท่า ซึ่งเป็นสาเหตุหลักที่ทำให้วัสดุเหล่านี้ไม่สามารถถูกแทนที่ได้

ดังนั้นวัสดุพอลิเมอร์คอมโพสิตคืออะไร เป็นเรื่องที่ควรค่าแก่การกล่าวว่าวัสดุใด ๆ ที่มีส่วนประกอบหลายอย่างเรียกว่าคอมโพสิต วัสดุคอมโพสิต (หรือคอมโพสิต) เป็นวัสดุที่มีหลายองค์ประกอบ โครงสร้างประกอบด้วย: ฐานพลาสติก (เมทริกซ์) และสารตัวเติมเสริมแรง ตามกฎแล้วมีความแข็งแกร่งและเข้มงวดมาก ด้วยความสามารถในการรวมสารต่าง ๆ ทำให้สามารถรับได้ทุกครั้ง วัสดุใหม่ซึ่งมีคุณสมบัติแตกต่างจากคุณสมบัติของส่วนประกอบแต่ละอย่างทั้งในเชิงคุณภาพและเชิงปริมาณ

ดังนั้น วัสดุคอมโพสิตจึงสามารถยึดตามส่วนประกอบใดก็ได้ ตั้งแต่เซรามิกส์และแก้ว ไปจนถึงโลหะและคาร์บอน การใช้ฟิลเลอร์อย่างใดอย่างหนึ่งโดยตรงขึ้นอยู่กับว่าวัสดุที่ส่งออกจะมีความแข็ง ทนทาน และเปลี่ยนรูปมากเพียงใด และเมทริกซ์ส่งผลต่อความแข็งแรงของวัสดุ การถ่ายเทความตึงในสารตัวเติม ตลอดจนความต้านทานต่อ ชนิดที่แตกต่างอิทธิพล ความแตกต่างและข้อดีหลักของพวกเขาคือเมทริกซ์ของพวกมันเกิดจากโพลีเมอร์หลายชนิดซึ่งเป็นวัสดุยึดเกาะสำหรับการเสริมแรง ในทางกลับกัน เส้นใย ผ้า ฟิล์ม และวัสดุอื่นๆ สามารถทำหน้าที่เป็นตัวเสริมแรงได้

คุณสมบัติของวัสดุพอลิเมอร์คอมโพสิต

ดังที่ได้กล่าวไว้ข้างต้น PCM เป็นอย่างมาก วัสดุคงทน. บอกเลยว่าทุกอย่าง วัสดุที่คล้ายกันมีคุณสมบัติเหมือนกันจะไม่เป็นความจริง ท้ายที่สุดแล้วในกระบวนการผลิตด้วยการจัดเตรียม วัสดุต่างๆได้รับ PCM ใหม่ทั้งหมดพร้อมคุณสมบัติเฉพาะของตัวเอง อย่างไรก็ตาม คุณสมบัติทั่วไปบางอย่างที่มีอยู่ในเกือบทุกวัสดุดังกล่าวยังคงมีอยู่ ซึ่งรวมถึง:

- ความยืดหยุ่น;

- ความแข็งแกร่ง;

- ความถ่วงจำเพาะต่ำ

- ความต้านทานต่ออิทธิพลทางเคมีประเภทต่างๆ (เช่น กรด ด่าง ตัวทำละลาย น้ำมัน น้ำทะเล)

- ทนความร้อน;

- ความโปร่งใสของวิทยุ

- ความต้านทานการสั่นสะเทือน

- ฉนวนไฟฟ้า

- ความสามารถในการทำให้หมาด ๆ

- ไม่ไวต่อสนามแม่เหล็ก

- รูปลักษณ์ที่น่าดึงดูด;

- ไม่จำเป็นต้องเคลือบเพิ่มเติมด้วยสีและสารเคลือบเงาต่างๆ

นอกจากนี้ ควรสังเกตด้วยว่า PCM มีข้อดีหลายประการ ซึ่งแตกต่างจากวัสดุอื่นๆ ได้แก่ ความสามารถในการผลิต ต้นทุนที่ค่อนข้างต่ำ ความง่ายในการผลิต และความหนาแน่นต่ำ อย่างไรก็ตาม ควรกล่าวถึงข้อบกพร่องซึ่งมีอยู่ด้วย แม้ว่าจะมีอยู่มากมาย ลักษณะเชิงบวก. ข้อเสียรวมถึงช่วงอุณหภูมิเล็ก ๆ ที่อนุญาตให้ใช้วัสดุเหล่านี้ค่าความต้านทานแรงเฉือนและการหลุดออกของ interlaminar ที่ค่อนข้างเล็ก จนถึงปัจจุบันมีสารยึดเกาะที่อนุญาตให้คุณทำงานกับผลิตภัณฑ์ PCM ที่อุณหภูมิไม่สูงกว่า 300-400 องศาเซลเซียส

เทคโนโลยีของวัสดุพอลิเมอร์คอมโพสิต

สำหรับการก่อตัวของ PCM นั้นใช้หลายวิธี - การกด, การฉีดขึ้นรูป, การอัดรีด, การพ่น การได้รับวัสดุผสมพอลิเมอร์หนึ่งชนิดหรืออย่างอื่นขึ้นอยู่กับปัจจัยหลายประการ เทคโนโลยีการผลิตส่วนใหญ่ได้รับอิทธิพลจาก: ชนิดของสารตัวเติมและสถานะของการรวมตัวของพอลิเมอร์เอง ดังนั้น, สารตัวเติมอาจกระจายตัว, เป็นเส้นใยหรือเป็นชั้น พอลิเมอร์เป็นของเหลวหรือของแข็ง

จนถึงปัจจุบันมีพอลิเมอร์คอมโพสิตสามารถแบ่งออกเป็นสี่กลุ่มหลัก:

- พลาสติกลามิเนต (textolites) ที่เกิดจากชั้นเส้นใย

- การหล่อการอัดขึ้นรูปที่สร้างขึ้นจากการสับ

- พลาสติกเสริมแรงเชิง วัสดุนี้ประกอบขึ้นจากแก้วหรือเส้นใยสังเคราะห์ตลอดจนเกลียวและเกลียวโดยวางขนานกันสลับกับสารยึดเกาะ

โพลิเมอไรเซชัน - กระบวนการสร้างสารที่มีน้ำหนักโมเลกุลสูง (พอลิเมอร์) โดยการเพิ่มโมเลกุลของสารที่มีน้ำหนักโมเลกุลต่ำ (โมโนเมอร์, โอลิโกเมอร์) ซ้ำๆ ศูนย์ปฏิบัติการในโมเลกุลพอลิเมอร์ที่กำลังเติบโต

เคมีและเภสัชวิทยา

แนวปฏิบัติประกอบด้วย พื้นฐานทางทฤษฎีรับเงินหยวน วิธีการต่างๆใช้อีพอกซีเรซินและสารเพิ่มความแข็ง คำอธิบายของการผลิต PCM โดยการแช่สูญญากาศในห้องปฏิบัติการซึ่งจะต้องดำเนินการในทางปฏิบัติ

|

มหาวิทยาลัยรัฐมอสโก ตั้งชื่อตาม M.V. โลโมโนซอฟ |

คณะเคมี

ภาควิชาเทคโนโลยีเคมีและวัสดุใหม่

ม.ยู. ยาโบลโคว่า

วัสดุพอลิเมอร์คอมโพสิต: วิธีการผลิต

คู่มือระเบียบวิธี

มอสโก 2011

กองบรรณาธิการ:

ศ. Avdeev V.V. , Lazoryak B.I. , Teplyakov V.V.

คู่มือระเบียบวิธีสำหรับงานของห้องปฏิบัติการเชิงปฏิบัติการ "วัสดุคอมโพสิตพอลิเมอร์: วิธีการได้มา" มีไว้สำหรับ: นักศึกษาปีที่ 4 ของคณะเคมีของมหาวิทยาลัยแห่งรัฐมอสโก เอ็มวี Lomonosov เป็นส่วนหนึ่งของหลักสูตรทั่วไป “ เทคโนโลยีเคมี”และนักศึกษาหลักสูตรปริญญาโท "การจัดการเทคโนโลยีชั้นสูง"

คู่มือระเบียบวิธีการนี้จัดทำขึ้นภายใต้กรอบของโครงการระดับชาติที่มีความสำคัญ "การศึกษา" "การก่อตัวของระบบการศึกษาเชิงนวัตกรรมใน

มหาวิทยาลัยแห่งรัฐมอสโกได้รับการตั้งชื่อตาม M.V. โลโมโนซอฟ”

เนื้อหา

บทนำ ……………………………………………….…………………………………………….4

ส่วนทฤษฎี

โครงสร้างและคุณสมบัติของ PCM ……………………………………………………..5

อีพอกซีเรซิน- เมทริกซ์โพลีเมอร์สำหรับ PCM …………………..12

สารเพิ่มความแข็งสำหรับอีพอกซีเรซิน ………………………………………… 16

การได้มาซึ่งวัสดุคอมโพสิต……………………………………………..25

ส่วนทดลอง

วิธีการรับ PCM โดยการฉีดสุญญากาศ ……….……..41

ข้อควรระวังเพื่อความปลอดภัย ………………………………………………..……….52

คำถามควบคุม ………………………………………………….……….53

บทนำ

ในปัจจุบัน วัสดุผสมพอลิเมอร์ (PCM) มีการใช้กันอย่างแพร่หลาย และครอบครองช่องที่มีการขยายตัวมากขึ้นเรื่อยๆ ในบรรดาวัสดุโครงสร้าง

นี่เป็นเพราะความจริงที่ว่าการพัฒนาเคมีพอลิเมอร์และวิธีการศึกษาโครงสร้างและสัณฐานวิทยาของเมทริกซ์โพลีเมอร์ที่ใช้ใน PCM ทำให้สามารถแก้ปัญหาทางเทคโนโลยีใด ๆ ของการสร้างคอมโพสิตโดยตรงด้วยระดับคุณสมบัติที่ต้องการ

ดังนั้นการออกแบบหรือผลิตภัณฑ์ที่ใช้ PCM ที่เบาลงอย่างเห็นได้ชัดจึงทำให้วัสดุดังกล่าวขาดไม่ได้และมีคำถามเกิดขึ้นจากการใช้เทคโนโลยีใหม่ในการผลิต ซึ่งเป็นประโยชน์ในแง่ของต้นทุนแรงงานและพลังงาน

ในบรรดาวิธีการที่รู้จักกันในปัจจุบันในการรับ PCM ความสนใจเป็นพิเศษนักพัฒนาสนใจวิธีการที่ใช้เทคโนโลยีเป็นหลัก RTM (แม่พิมพ์ถ่ายเทเรซิน) ) และโดยเฉพาะอย่างยิ่งวิธีการแช่แบบสุญญากาศ ซึ่งด้วยการออกแบบฮาร์ดแวร์ที่เรียบง่าย ทำให้สามารถผลิตชิ้นส่วนขนาดใหญ่ได้ในขั้นตอนทางเทคโนโลยีขั้นตอนเดียว เช่น ตัวเรือและตัวเรือยอทช์

แนวทางระเบียบวิธีวิจัยได้รับการพัฒนาขึ้นเพื่อให้นักเรียนคุ้นเคยกับวิธีการรับ PCM

แนวทางดังกล่าวประกอบด้วยพื้นฐานทางทฤษฎีเพื่อให้ได้มาซึ่งการผลิต PCM ด้วยวิธีการต่างๆ อีพอกซีเรซินและสารชุบแข็งที่ใช้ คำอธิบายเกี่ยวกับการผลิต PCM โดยการฉีดสุญญากาศในห้องปฏิบัติการ ซึ่งจะต้องดำเนินการในทางปฏิบัติ

เพื่อให้งานสำเร็จลุล่วง จำเป็นต้องทำความคุ้นเคยกับส่วนทฤษฎีที่กำหนดไว้ใน แนวทางให้ปฏิบัติตามอัลกอริธึมของงานที่เกี่ยวข้องกับลำดับการปฏิบัติงานระหว่างการทดลองอย่างเคร่งครัด

ภาคทฤษฎี

โครงสร้างและคุณสมบัติของ PCM

วัสดุพอลิเมอร์คอมโพสิต (PCM)- ระบบเหล่านี้เป็นระบบที่แตกต่างกันซึ่งประกอบด้วยส่วนประกอบตั้งแต่สองชิ้นขึ้นไป โดยส่วนประกอบบางส่วนเป็นส่วนประกอบเสริมแรง ในขณะที่ส่วนอื่นๆ เป็นเมทริกซ์โพลีเมอร์ที่จับกับพวกมัน ส่วนประกอบของคอมโพสิตต้องเข้ากันได้ดีแต่ต้องไม่ละลายซึ่งกันและกันวัสดุคอมโพสิตมีคุณสมบัติที่ไม่มีส่วนประกอบแต่ละชิ้นมี รูปที่ 1

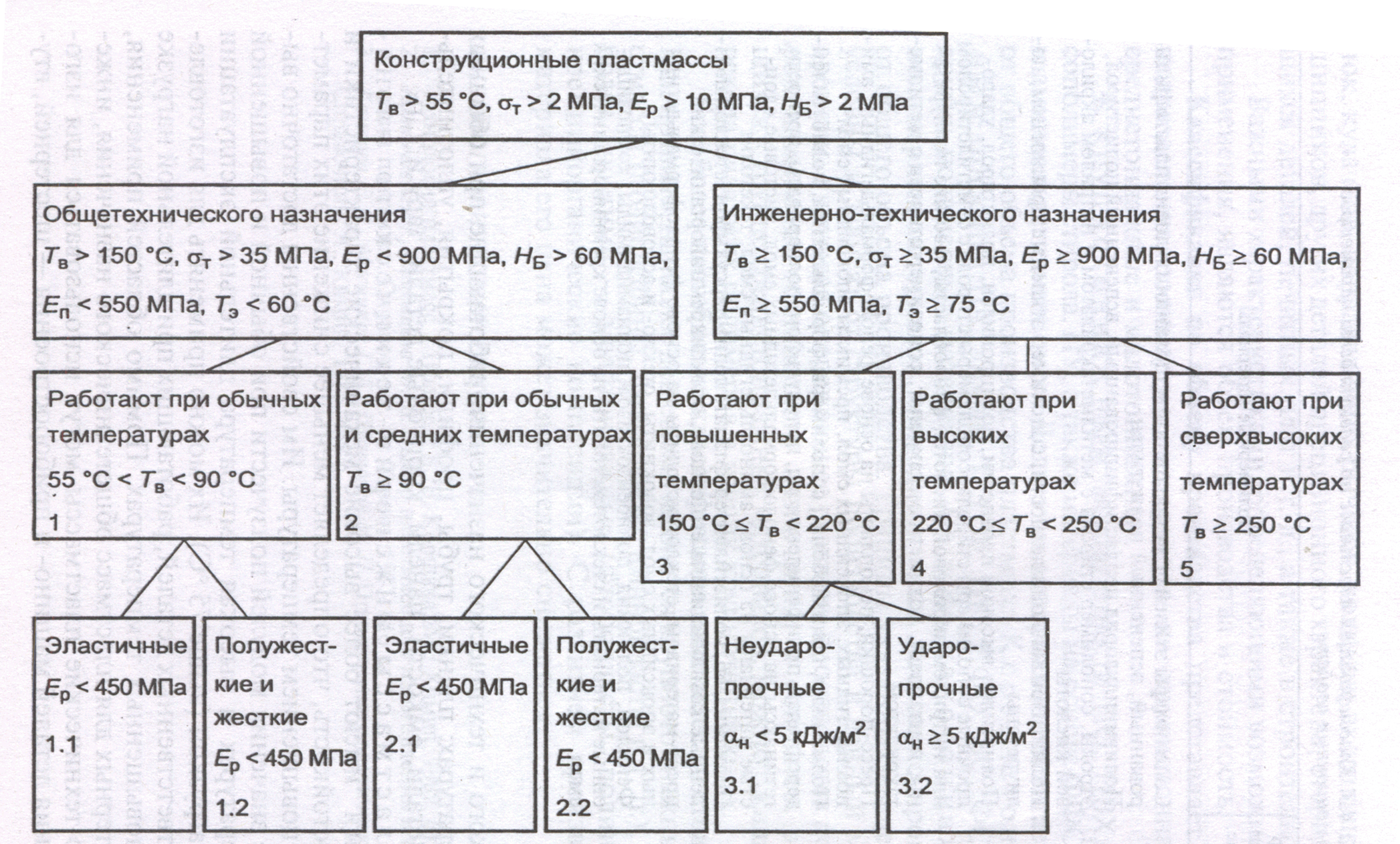

การจำแนกประเภทของสารตัวเติมสำหรับ PCM แสดงในรูปที่ 2

ขึ้นอยู่กับชนิดของฟิลเลอร์ สามารถรับ PCM ที่มีลักษณะและคุณสมบัติที่หลากหลายสำหรับ แอพพลิเคชั่นต่างๆ, รูปที่ 3

ระดับสูงสุดของการใช้งานคุณสมบัติของสารตัวเติมและสารยึดเกาะโพลีเมอร์ใน PCM สามารถทำได้โดยการจัดการทำงานร่วมกันของกาวตามพื้นผิวที่มีประสิทธิผลของส่วนประกอบที่ส่วนต่อประสาน

รูปที่ 1 อิทธิพลของชนิดฟิลเลอร์ต่อคุณสมบัติความแข็งแรงของ PCM

รูปที่ 2 การจำแนก PCM

σ t - กำลังรับแรงดึง E R - ความแข็ง N B - ความแข็งบริเนล Tใน - ทนความร้อนได้ตามมาตรฐาน Vicat

อี พี - โมดูลคืบ

รูปที่ 3 ลักษณะของ PCM

สำหรับ การใช้งานที่เหมาะสมที่สุดสำหรับคุณสมบัติที่ซับซ้อนทั้งหมดของวัสดุผสมพอลิเมอร์จำเป็นต้องสร้างปฏิสัมพันธ์ที่แข็งแกร่งระหว่างเมทริกซ์และเส้นใยทั่วทั้งบริเวณที่สัมผัส ในการพัฒนา PCM ควรให้ความสนใจเป็นพิเศษกับขอบเขตเฟสระหว่างไฟเบอร์กับเมทริกซ์บ่อยครั้งขอบเขตของเฟส(ชั้นอินเตอร์เฟเชียล) เป็นจุดอ่อนที่สุดของวัสดุ และนี่คือการทำลายเริ่มต้นทั้งภายใต้ภาระทางกลและภายใต้อิทธิพลอื่นๆ (ภายใต้อิทธิพลของบรรยากาศภายนอก น้ำ และอื่นๆ) ตามวรรณคดีหนึ่งใน วิธีที่ดีกว่าการเพิ่มปฏิสัมพันธ์ของกาวคือ: การใช้ชั้นย่อยของพอลิเมอร์ที่มีน้ำหนักโมเลกุลต่ำหรือสารโมโนเมอร์กับพื้นผิวของเส้นใย ขนาดไฟเบอร์ การแนะนำสารเติมแต่งผิวเข้าไปในสารยึดเกาะ

ทำได้ค่อนข้างยาก เนื่องจากปฏิสัมพันธ์ดังกล่าวขึ้นอยู่กับหลายปัจจัย และโดยเฉพาะอย่างยิ่ง องค์ประกอบของสารยึดเกาะ โครงสร้างของเส้นใย และเทคโนโลยีการผลิตวัสดุคอมโพสิต ข้อต่อ - สารที่ส่งผลต่อโครงสร้าง คุณสมบัติ และความยาวของชั้นอินเตอร์เฟเชียล - มีส่วนช่วยในการปรับปรุงปฏิสัมพันธ์ของเส้นใยกับสารยึดเกาะ บทบาทของสารยึดเกาะในการก่อตัวของชั้น interfacial นั้นยอดเยี่ยม: พวกเขาเพิ่มพื้นที่สัมผัสของสารตัวเติมที่มีเส้นใยอย่างมากด้วยสารยึดเกาะซึ่งสูงถึง 600 มม.เส้นใย 2 ใน 1 มม. 3

การก่อตัวของชั้น interfacial เกิดขึ้นในช่วงเวลาหนึ่งและระยะเวลาของกระบวนการขึ้นอยู่กับความหนืดของสารยึดเกาะ, น้ำหนักโมเลกุล, คุณสมบัติทางเคมีกายภาพ, อัตราการบ่ม, ขนาดและโครงสร้างของรูพรุนในเส้นใย, และ, ในที่สุดคุณสมบัติของสารเชื่อมต่อ ในรูป รูปที่ 4 แสดงแบบจำลองของปฏิสัมพันธ์ระหว่างใบหน้าใน PCM ซึ่งสังเกตการเปลี่ยนแปลงความหนาของชั้นผิวของเส้นใยและการก่อตัวของโครงสร้างเมทริกซ์ที่ดัดแปลง

รูปที่ 4 แบบจำลองของชั้นอินเตอร์เฟเชียลในพอลิเมอร์เสริมแรง

สำหรับการผลิต PCM เสริมด้วยคุณสมบัติที่ต้องการ จำเป็นต้องควบคุมโครงสร้างและปริมาตรของชั้นขอบโดยตั้งใจ ทางเลือกที่เหมาะสมการปรับขนาดเส้นใยเสริมแรงโดยคำนึงถึงคุณสมบัติของสารยึดเกาะ

ประเภทของเมทริกซ์พอลิเมอร์

การพัฒนาเมทริกซ์โพลีเมอร์สำหรับ PCM เป็นปัญหาที่ร้ายแรงและสำคัญ เนื่องจากคุณสมบัติหลายอย่างของ PCM ถูกกำหนดโดยเมทริกซ์ ประการแรก มันคือเมทริกซ์ที่ผูกเส้นใยเข้าด้วยกัน ทำให้เกิดวัสดุโครงสร้างแบบเสาหิน ขอบเขตของคุณสมบัติทางกลที่สูงของเส้นใยนั้นขึ้นอยู่กับคุณสมบัติของเมทริกซ์ เช่น ความแข็งแรง ความแข็งแกร่ง ความเป็นพลาสติก ความเหนียวแตกหัก และแรงกระแทก

ข้อกำหนดหลักสำหรับสารยึดเกาะสำหรับการผลิตคอมโพสิตโพลีเมอร์เสริมมีดังนี้:

- การเปียกที่ดีของสารตัวเติมเสริมแรง;

- การยึดเกาะสูงกับฟิลเลอร์เสริมแรง

- การหดตัวต่ำระหว่างการบ่ม

- มีความแข็งแรงสูงในสภาวะหายขาด

- ควบคุมเวลาบ่มที่ อุณหภูมิห้อง;

- ขาดส่วนประกอบที่ระเหยง่าย

- ความเสถียรในการจัดเก็บในระยะยาว

- สูง ลักษณะการทำงาน(ทนความร้อน ทนแสง ทนน้ำ ทนสารเคมี ฯลฯ);

- ราคาถูก;

- ทิ้งขยะได้ง่าย

สารยึดเกาะโพลีเมอร์แบ่งออกเป็นสองประเภทหลัก:เทอร์โมเซ็ต(เทอร์โมพลาสติก) และ เทอร์โมพลาสติก. ของเหลวชนิดแรกมักจะเป็นของเหลวที่มีความหนืดต่ำ ซึ่งหลังจากการชุบวัสดุเสริมแรง (เส้นใย เกลียว เทป ผ้า) จะถูกแปลงเป็นเมทริกซ์โพลีเมอร์ที่เป็นของแข็งที่หลอมละลายได้เนื่องจากปฏิกิริยาเคมี โพลีเอสเตอร์ อีพ็อกซี่ ฟีนอล-ฟอร์มาลดีไฮด์ ออร์กาโนซิลิกอน และเรซินอื่นๆ ถูกใช้เป็นโอลิโกเมอร์เพื่อให้ได้สารยึดเกาะ

องค์ประกอบที่ใช้สำหรับการทำให้ชุ่ม นอกเหนือจากสารยึดเกาะแล้ว ยังรวมถึงสารทำให้แข็ง ตัวเร่งการบ่ม และสารเติมแต่งอื่นๆ ที่ควบคุมคุณสมบัติของเรซิน และสุดท้ายคือผลิตภัณฑ์สำเร็จรูปในอนาคต - ไฟเบอร์กลาส

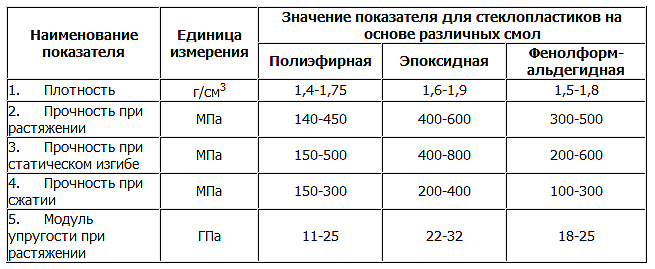

คุณสมบัติเปรียบเทียบของ PCM จากฟิลเลอร์ใยแก้ว โดยใช้โอลิโกเมอร์เรซินเป็นสารยึดเกาะ แสดงไว้ในตาราง หนึ่ง.

โต๊ะ. 1: คุณสมบัติของพลาสติกเสริมแรงด้วยแก้วตามสารยึดเกาะเทอร์โมเซตติง

ดังจะเห็นได้จากตาราง 1 ข้อมูล พลาสติกเสริมแก้วจากอีพอกซีเรซินมีความแข็งแรงสูงกว่าภายใต้การรับน้ำหนักทุกประเภท นอกจากนี้ยังมีความทนทานสูงกว่าภายใต้ภาระต่างๆ

อีพอกซีเรซิน - เมทริกซ์โพลีเมอร์สำหรับ PCM

วัสดุพอลิเมอร์คอมโพสิต (PCM) เป็นระบบที่ต่างกันซึ่งประกอบด้วยส่วนประกอบตั้งแต่สองส่วนประกอบขึ้นไปที่มีขอบเขตของอินเทอร์เฟซที่กำหนดไว้อย่างชัดเจนของระบบ ซึ่งประกอบด้วยองค์ประกอบเสริมแรง (เส้นใย แผ่นเปลือกโลก อนุภาค) ที่มีอัตราส่วนความยาวต่อส่วนต่างกัน (ซึ่ง สร้างเอฟเฟกต์เสริมแรง ) แช่ในพอลิเมอร์เมทริกซ์ - สารยึดเกาะ ส่วนประกอบของคอมโพสิตควรเข้ากันได้ดี แต่ไม่ควรละลายหรือดูดซับซึ่งกันและกัน

สารยึดเกาะในรูปของการหลอมเหลว สารละลาย การกระจายตัว (ผง อิมัลชัน สารแขวนลอย) เส้นใยหรือฟิล์มถูกรวมเข้ากับสารตัวเติมที่มีเส้นใยเสริมแรงในการผลิตผลิตภัณฑ์กึ่งสำเร็จรูปที่มีเส้นใยเสริมแรง (พรีมิกซ์ พรีเพก การปั้น การหล่อ และองค์ประกอบอื่นๆ) หรือในกระบวนการขึ้นรูปช่องว่างและผลิตภัณฑ์โดยวิธีการผสม การทำให้ชุ่ม สปัตเตอร์ การเชื่อมต่อทางกล ความสำคัญในขณะเดียวกันก็มีการกระจายตัวของเมทริกซ์ (สารยึดเกาะ) สม่ำเสมอระหว่างอนุภาคของสารตัวเติมหรือส่วนประกอบเสริม ขึ้นอยู่กับความสามารถในการเปียกของส่วนประกอบ ความหนืดของสารยึดเกาะ และพลังงานพื้นผิว ในขั้นตอนของการประมวลผลผลิตภัณฑ์กึ่งสำเร็จรูป ชนิด ปริมาณ และการกระจายของสารยึดเกาะจะเป็นตัวกำหนดความสามารถในการผลิตของวัสดุ - ความสามารถในการขึ้นรูป การหดตัวเชิงปริมาตร และลักษณะอื่นๆ

พอลิเมอร์เมทริกซ์ซึ่งรวมส่วนประกอบทั้งหมดของคอมโพสิตเข้าด้วยกันทำให้มั่นใจได้ถึงความแข็งแกร่งของวัสดุ มันมีส่วนช่วยในการกระจายโหลดระหว่างองค์ประกอบเสริมที่สม่ำเสมอปกป้องพวกเขาจากอิทธิพลภายนอก ในเวลาเดียวกัน เมทริกซ์หยุดการเจริญเติบโตของรอยแตก ซึ่งปรากฏขึ้นระหว่างการทำลายของเส้นใย เนื่องจากการปั้นค่อนข้างสูงหรือการแยกชั้นของเส้นใยจากเมทริกซ์ ดังนั้นหน้าที่ของพอลิเมอร์เมทริกซ์คือการกระจายความเค้นระหว่างเส้นใยข้างเคียงและป้องกันการเติบโตของรอยแตกที่ปรากฏขึ้นเมื่อเส้นใยถูกทำลาย สิ่งหลังทำได้เนื่องจากการเสียรูปพลาสติก (ยืดหยุ่น) ของเมทริกซ์หรือการขัดผิวของเส้นใยจากเมทริกซ์เฉพาะที่ นอกจากนี้ เมทริกซ์ยังกำหนดลักษณะเฉพาะของวัสดุคอมโพสิตเป็นส่วนใหญ่ เช่น ความเสถียรทางความร้อน ความทนทานต่อสารเคมี ตลอดจนวิธีการทางเทคโนโลยีและรูปแบบการรับและแปรรูปวัสดุให้เป็นผลิตภัณฑ์ หน้าที่ทั้งหมดของสารยึดเกาะขึ้นอยู่กับปฏิสัมพันธ์กับสารตัวเติมในระหว่างการผลิตและการทำงานของคอมโพสิต - อัตราส่วนของคุณสมบัติของส่วนประกอบ การทำให้เปียกและการยึดเกาะของสารยึดเกาะกับสารตัวเติม นำไปสู่การเปลี่ยนแปลงคุณสมบัติในระหว่างการโต้ตอบ ของส่วนประกอบ

อีพอกซีเรซินเป็นหนึ่งใน มุมมองที่ดีที่สุดสารยึดเกาะสำหรับคอมโพสิตเส้นใยจำนวนมากซึ่งอธิบายได้จากสาเหตุต่อไปนี้:

- อีพอกซีเรซินมีการยึดเกาะที่ดีกับ จำนวนมากสารตัวเติม ส่วนประกอบเสริมแรงและพื้นผิว;

- ความหลากหลายของอีพอกซีเรซินและตัวแทนการบ่มที่มีอยู่ช่วยให้วัสดุที่บ่มด้วยคุณสมบัติที่หลากหลายเพื่อตอบสนองความต้องการกระบวนการที่หลากหลาย

- ในระหว่าง ปฏิกิริยาเคมีระหว่างอีพอกซีเรซินและสารบ่มจะไม่มีการปล่อยน้ำหรือสารระเหยใดๆ และปรากฏการณ์การหดตัวระหว่างการบ่มในกรณีนี้จะต่ำกว่าเรซินฟีนอลหรือโพลีเอสเตอร์

- อีพอกซีเรซินที่บ่มแล้วไม่เพียงแต่ทนทานต่อสารเคมีเท่านั้น แต่ยังมีคุณสมบัติเป็นฉนวนไฟฟ้าที่ดีอีกด้วย

โอลิโกเมอร์และโพลีเมอร์อีพ็อกซี่ถูกใช้ในด้านเทคโนโลยีต่างๆ เนื่องจาก การผสมผสานที่ประสบความสำเร็จเทคโนโลยีการแปรรูปอย่างง่ายที่มีคุณสมบัติทางกายภาพและทางกลสูง ทนความร้อน การยึดเกาะกับ วัสดุต่างๆ, ความทนทานต่อสื่อต่างๆ ตลอดจนความสามารถในการบ่มที่ความดันบรรยากาศด้วยการหดตัวต่ำ ดังนั้นจึงใช้กันอย่างแพร่หลายในการผลิตความแข็งแรงสูง วัสดุโครงสร้างในสาขาเทคโนโลยีจรวดและอวกาศ การบิน การต่อเรือ วิศวกรรมเครื่องกล วิศวกรรมไฟฟ้า วิทยุอิเล็กทรอนิกส์ การผลิตเครื่องมือ

โอลิโกเมอร์และโพลีเมอร์อีพ็อกซี่ใช้กันอย่างแพร่หลายเป็นเมทริกซ์สำหรับการสร้างพลาสติกคาร์บอน ซึ่งมีลักษณะเฉพาะด้วยการผสมผสานของความแข็งแรงสูงและความแข็งแกร่งที่มีความหนาแน่นต่ำ ค่าสัมประสิทธิ์แรงเสียดทานที่อุณหภูมิต่ำ การนำความร้อนและไฟฟ้าสูง ทนต่อการสึกหรอ ทนต่อความร้อนและ ผลกระทบของรังสี

โดยทั่วไป อีพอกซีโอลิโกเมอร์และโพลีเมอร์มีราคาแพงกว่าเมทริกซ์อื่นๆ ส่วนใหญ่ แต่ประสิทธิภาพที่เหนือกว่าของวัสดุที่มีพื้นฐานจากสิ่งเหล่านี้ทำให้การใช้เมทริกซ์อีพ็อกซี่ได้เปรียบมากกว่าในกรณีส่วนใหญ่

คุณสมบัติในการใช้งาน รวมถึงการต้านทานความร้อนและความร้อน ส่วนใหญ่ขึ้นอยู่กับ โครงสร้างทางเคมีส่วนประกอบ ความหนาแน่นของการเชื่อมขวาง และการบรรจุของสายโซ่โมเลกุลขนาดใหญ่ อย่างไรก็ตาม โอลิโกเมอร์และส่วนประกอบอื่นๆ ที่ค่อนข้างกว้างขวาง ตลอดจนการพัฒนางานในด้านนี้และคุณสมบัติทางเทคโนโลยีที่ดีของสารยึดเกาะอีพ็อกซี่ ทำให้สามารถเปลี่ยนแปลงองค์ประกอบ โครงสร้าง และคุณสมบัติของอีพอกซีโพลีเมอร์และวัสดุคอมโพสิตตาม กับพวกเขา

พื้นฐานของสารยึดเกาะอีพ็อกซี่สำหรับ PCM คืออีพอกซีเรซิน อีพอกซีเรซินเป็นสารประกอบโอลิโกเมอร์ที่มีอีพอกซีเรซินอย่างน้อยสองตัวในโมเลกุลหรือหมู่ไกลซิดิลและสามารถแปลงเป็นพอลิเมอร์เชื่อมขวางสามมิติได้ภายใต้การกระทำของสารชุบแข็ง

ที่แพร่หลายที่สุดคืออีพอกซีเรซินที่ได้จากอีพิคลอโรไฮดรินและไดฟีนิลโพรเพน (บิสฟีนอล A) ที่เรียกว่าไดอานิก (เรซินชนิด ED):

การรับอีพอกซีเรซินจะดำเนินการโดยการควบแน่นในสภาพแวดล้อมที่เป็นด่างของอีพิคลอโรไฮดรินหรือไดคลอโรไฮดรินกลีเซอรีนด้วยสารประกอบที่มีอะตอมไฮโดรเจนเคลื่อนที่ - ฟีนอล เอมีน ไกลคอล กรด

อีพอกซีเรซินที่มีกลุ่มอีพอกซีในวงจรหรือวงจรอะลิฟาติกได้มาจากการออกซิเดชัน (อิพอกซิเดชัน) ของสารประกอบไม่อิ่มตัวที่มีเพอริซิด (เช่น กรดเปอร์อะซิติก)

โดยทั่วไปแล้ว อีพ็อกซี่เป็นของเหลวหรือของแข็งที่มีความหนืดสูงซึ่งสามารถละลายได้ในตัวทำละลายที่มีขั้วส่วนใหญ่

สารชุบแข็งอีพอกซีเรซิน

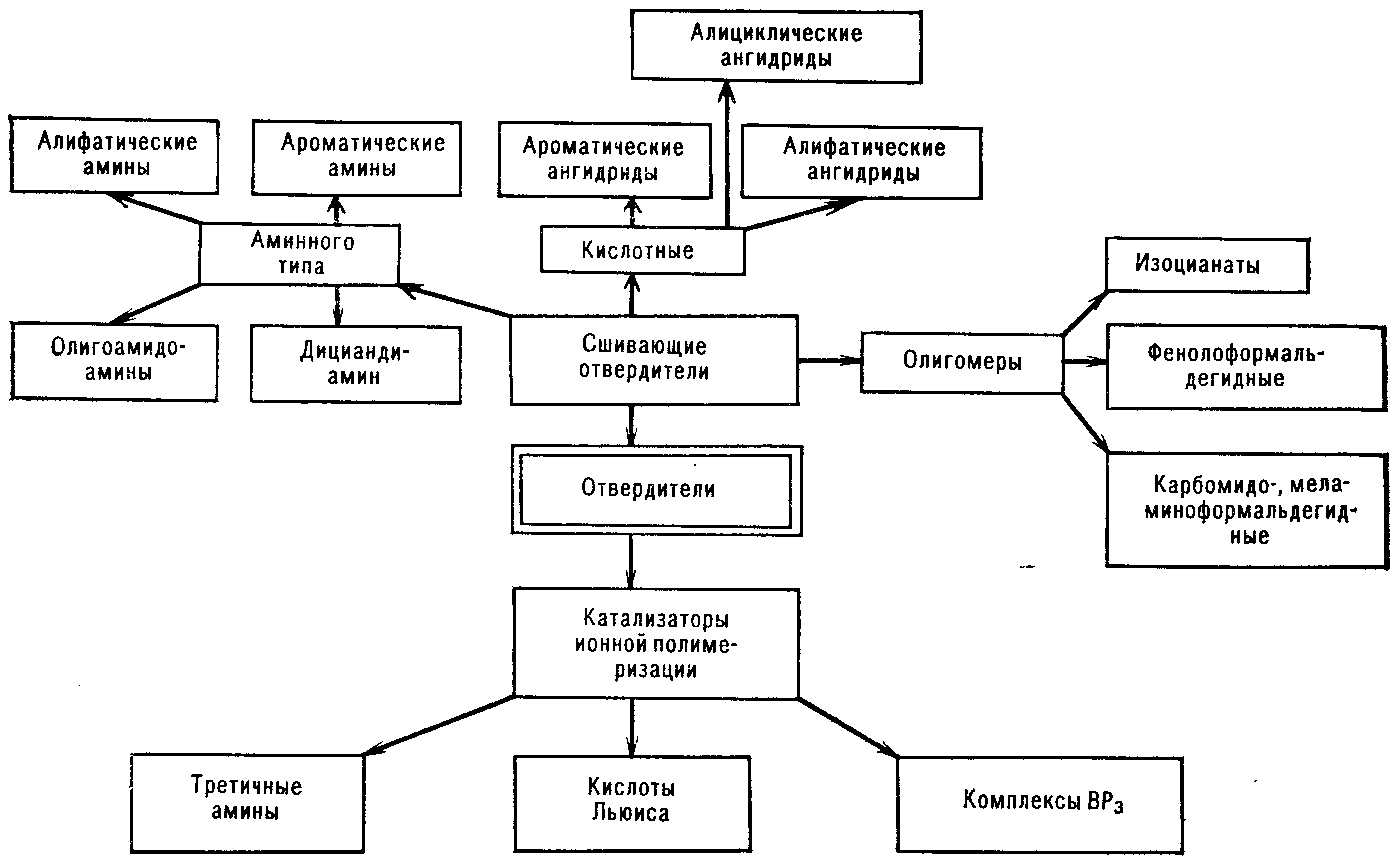

ลักษณะขั้วที่เด่นชัดของพันธะ CO ในวัฏจักรอีพอกซี รวมกับแรงตึงสูง กำหนดความสามารถของอีพอกซีเรซินในการเปิดวงจรภายใต้การกระทำของรีเอเจนต์นิวคลีโอฟิลิกและอิเล็กโตรฟิลลิก (ตัวชุบแข็ง รูปที่ 5) ด้วยการก่อตัวของโครงข่ายแข็ง โพลีเมอร์

สารเพิ่มความแข็งนิวคลีโอฟิลิก ได- และพอลิเอมีนปฐมภูมิและทุติยภูมิอะลิฟาติกและอะโรมาติก กรดพอลิเบสิกและแอนไฮไดรด์ โพลีไฮดริกแอลกอฮอล์ ฟีนอลและอนุพันธ์ไทโอของพวกมัน เช่นเดียวกับโพลีเอไมด์ เรซินฟีนอล-ฟอร์มาลดีไฮด์ของประเภทรีโซลและโนโวแลค เอมีนในระดับอุดมศึกษาและของเหล่านี้ ใช้เกลือ เป็นตัวเร่งปฏิกิริยาอิเล็กโทรฟิลิก - กรดบรอนสเต็ดและลิวอิส สามารถสร้างไอออนไทรจิลอกโซเนียมด้วยวัฏจักรอีพอกซี กระบวนการบ่มด้วยสารนิวคลีโอฟิลิกดำเนินการตามกลไกของปฏิกิริยาของโพลิคอนเดนเสทหรือพอลิเมอไรเซชันประจุลบ, อิเล็กโทรฟิลิก - ตามกลไกของพอลิเมอไรเซชันประจุบวกเท่านั้น

มีกระบวนการบ่มที่อุณหภูมิต่ำและอุณหภูมิสูงสำหรับอีพอกซีเรซิน กระบวนการบ่มที่อุณหภูมิต่ำ ("เย็น") (~20°C) มักใช้อะลิฟาติกพอลิเอมีนหรือผลิตภัณฑ์ควบแน่นของพวกมันด้วยกรดฟีนอล ฟอร์มัลดีไฮด์ และกรดพอลิเบสิกคาร์บอกซิลิก ความลึกของการบ่มมักจะไม่เกิน 65-70% ระบบจะแปลงอย่างสมบูรณ์หลังจากให้ความร้อนที่ 50-100 °C เป็นเวลา 2-12 ชั่วโมง

รูปที่ 5 การจำแนกประเภทของสารชุบแข็งสำหรับอีพ็อกซี่โอลิโกเมอร์

ที่การบ่มที่อุณหภูมิสูง ("ร้อน") ตัวชุบแข็งหลักคืออะโรมาติกโพลิเอมีน (m-phenylenediamine, 4,4"-diaminodiphenylmethane, 4,4"-diaminodiphenylsulfone), phenol- และ urea-aldehyde resins, กรด di- และ polycarboxylic และแอนไฮไดรด์ของพวกมัน (ส่วนใหญ่เป็นพาทาลิก, เมทิลเตตระไฮโดรพทาลิก, เฮกซาไฮโดรพทาลิก, มาลิก, เอนโดเมทิลีนเตตระไฮโดรพทาลิก (เอนดิก) และของผสมของพวกมัน); เอมีนในระดับอุดมศึกษาที่มีความผันผวนต่ำและเกลือของพวกมันบางครั้งถูกใช้เป็นตัวเร่งปฏิกิริยา ทำการอบร้อนที่อุณหภูมิ 100-300 °C เป็นเวลาหลายวินาที (in ชั้นบาง) หรือหลายชั่วโมง

การบ่มด้วย ES มักจะดำเนินการที่อุณหภูมิต่ำ (20-100 ° C) ด้วยการแนะนำชิ้นส่วนมวล 7-25 ของไดอะลิฟาติกหลักหรือโพลิเอมีนต่อ 100 ชิ้นส่วนมวลของ ES หรือที่อุณหภูมิสูง (80-150°C) ด้วยการนำอะโรมาติกไดเอมีนส่วนมวล 14-26 ชิ้นหรือ (ที่อุณหภูมิ 140-160 องศาเซลเซียส) ด้วยการแนะนำส่วนมวล 40-80 ของแอนไฮไดรด์ของกรดไดคาร์บอกซิลิก เพื่อเร่งกระบวนการบ่ม จะใช้ตัวเร่งปฏิกิริยาร่วม - เอมีนระดับอุดมศึกษา ไดไซไดอะไมด์ และตัวเร่งปฏิกิริยาตามคอมเพล็กซ์ BF 3 . สำหรับการเปรียบเทียบในตาราง ตารางที่ 2 แสดงประสิทธิภาพของ dianic ES ที่บ่มด้วย aliphatic diethylenetriamine (DETA), อะโรมาติก m-phenylenediamine (ม -FDA) และมาลิกแอนไฮไดรด์ (MA)

ตารางที่ 2. ลักษณะของอีพอกซีเรซินบ่ม

สารชุบแข็งต่างๆ

|

ตัวชี้วัด |

สารชุบแข็ง |

||

|

DEET |

m-อย |

MA |

|

|

ความหนาแน่นกก. / ม. 3 |

1200-1250 |

1200-1250 |

1200-1250 |

|

ความต้านแรงดึง σพี , MPa |

45-65 |

55-65 |

45-75 |

|

กำลังรับแรงดัด σและ , MPa |

80-110 |

100-115 |

100-150 |

|

กำลังรับแรงอัด σ szh , MPa |

150-230 |

200-230 |

120-150 |

|

นามสกุลสัมพัทธ์% |

1-2 |

3-4 |

2-3 |

|

แรงกระแทก kJ/m 2 |

5-8 |

7-15 |

15-18 |

|

ความแข็ง HB , MPa |

110-120 |

120-150 |

120-150 |

|

ดูดซึมน้ำ, % |

0,05 |

0,03 |

0,03 |

|

ทนความร้อน (ตาม Martens), °С |

60 |

80-90 |

100-120 |

ข้อมูลตารางแสดงการเปลี่ยนแปลงคุณสมบัติเมื่อนำไปใช้ หลากหลายชนิดสารชุบแข็งซึ่งอาจเกี่ยวข้องกับกลไกการบ่มโดยการสร้างกลุ่มการทำงาน

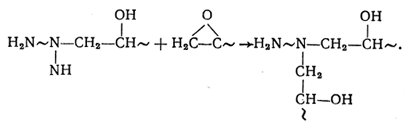

ให้เราพิจารณารายละเอียดเพิ่มเติมเกี่ยวกับกลไกการบ่มอีพอกซีเรซิน สารชุบแข็งเอมีนส่วนใหญ่ที่ใช้มีหมู่รีแอกทีฟเทอร์มินัล สิ่งนี้นำไปสู่การก่อตัวของโครงสร้างเชื่อมขวางระหว่างโมเลกุลของอีพอกซีโอลิโกเมอร์ ตัวอย่างเช่น หมู่เทอร์มินัลอะมิโน (เอมีนปฐมภูมิ) ทำปฏิกิริยากับหมู่อีพอกซีที่เป็นของโมเลกุลเรซินดังนี้:

เมื่อหมู่อะมิโนทุติยภูมิที่เป็นผลลัพธ์รวมกับกลุ่มอีพอกซีที่เป็นของโมเลกุลเรซินที่สอง จะเกิดการเชื่อมขวางระหว่างโมเลกุล:

สารบ่มที่มีหมู่อะมิโนทุติยภูมิทำปฏิกิริยากับเรซินในลักษณะเดียวกัน สำหรับการเชื่อมขวางของอีพอกซีเรซินโดยสมบูรณ์ อัตราส่วนระหว่างจำนวนอะตอมไฮโดรเจนในกลุ่มอะมิโนของสารชุบแข็ง (ปฐมภูมิและทุติยภูมิ) กับจำนวนกลุ่มอีพอกซีในเรซินจะต้องเท่ากับ 1:1

พันธะเคมีระหว่างอะตอมของคาร์บอนและไนโตรเจนที่เกิดขึ้นเมื่ออีพอกซีเรซินถูกบ่มด้วยเอมีนสามารถต้านทานกรดอนินทรีย์และด่างได้เกือบทั้งหมด อย่างไรก็ตาม สำหรับผลกระทบของกรดอินทรีย์ พันธะนี้มีความเสถียรน้อยกว่าพันธะระหว่างโมเลกุลที่เกิดขึ้นจากสารทำให้แข็งในชั้นอื่นๆ นอกจากนี้ คุณสมบัติของฉนวนไฟฟ้าของอีพอกซีเรซินที่บ่มด้วยอะมิโนยังด้อยกว่าอีพอกซีเรซินที่ใช้สารบ่มอื่นๆ นี่เป็นเพราะขั้วของหมู่ไฮดรอกซิลที่เกิดขึ้นระหว่างการบ่มด้วยเอมีน

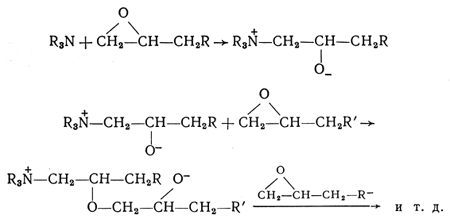

เอมีนในระดับอุดมศึกษา ซึ่งเป็นเบสของลูอิส บ่มอีพ็อกซี่ด้วยกลไกที่แตกต่างจากเอมีนปฐมภูมิและทุติยภูมิ พวกเขาจะเติมลงในเรซินในปริมาณเล็กน้อยที่ไม่ใช่ปริมาณสัมพันธ์กัน โดยคัดเลือกโดยสังเกตจากประสบการณ์ เกณฑ์สำหรับสิ่งนี้คือการรับวัสดุด้วย คุณสมบัติที่ดีที่สุด. สารบ่มทำงานที่นี่เป็นตัวเร่งปฏิกิริยา โดยเริ่มต้นกระบวนการพอลิเมอไรเซชันแบบประจุลบ:

อันเป็นผลมาจากโฮโมพอลิเมอไรเซชันของอีพอกซีเรซิน โพลีอีเทอร์จะก่อตัวขึ้น พันธะอีเทอร์ (C-O-C) มีความคงตัวอย่างยิ่งต่อกรดส่วนใหญ่ (ทั้งอินทรีย์และอนินทรีย์) และด่าง เรซินที่บ่มด้วยวิธีนี้ยังมีความต้านทานความร้อนได้ดีกว่าการบ่มด้วยเอมีน

สารเพิ่มความแข็งของกรด ไซคลิกแอนไฮไดรด์ของกรดคาร์บอกซิลิก เช่น กรดพาทาลิก มาลิก ไตรเมลลิติก และไพโรเมลลิติก กรดเบนโซฟีโนเนเตตราคาร์บอกซิลิกไดแอนไฮไดรด์พบว่ามีการใช้งานมากที่สุด การบ่มด้วยกรดคาร์บอกซิลิกแอนไฮไดรด์จะดำเนินการที่อุณหภูมิ 120–180°C บ่อยครั้งที่มีการเพิ่มตัวเร่งความเร็วเล็กน้อยเพื่อเพิ่มความเร็วในกระบวนการบ่ม ซึ่งช้ามาก มีสารชุบแข็งแอนไฮไดรด์ที่ทำปฏิกิริยากับเรซินเมื่อถูกความร้อนสูงกว่า 200°C

กลไกการทำงานร่วมกันของกรดแอนไฮไดรด์กับอีพอกซีเรซินเกิดขึ้นจากการก่อตัวของเอสเทอร์ เพื่อให้เกิดปฏิกิริยานี้ จำเป็นต้องมีการเปิดวงแหวนแอนไฮไดรด์ สารที่มีโปรตอนจำนวนเล็กน้อย (เช่น กรด แอลกอฮอล์ ฟีนอล และน้ำ) หรือเบสลิวอิสมีส่วนช่วยในการเปิดออก หมู่คาร์บอกซิลที่ได้จะทำปฏิกิริยากับหมู่อีพ็อกซี่ตามแบบแผน:

ในทางทฤษฎี กลุ่มแอนไฮไดรด์ทำปฏิกิริยากับกลุ่มอีพอกซีหนึ่งกลุ่ม

ความแตกต่างในคุณสมบัติของแอนไฮไดรด์นั้นเด่นชัดกว่าเมื่อมีปฏิสัมพันธ์กับกลุ่มอีพ็อกซี่มากกว่าในกรณีของการเร่งปฏิกิริยาของกระบวนการโฮโมพอลิเมอไรเซชันเรซินด้วยการก่อตัวของพันธะโพลีเอสเตอร์อย่างง่าย เพื่อให้ได้เรซินที่บ่มด้วยคุณสมบัติที่เหมาะสมที่สุด ซึ่งทำได้โดยการเพิ่มระดับความสมบูรณ์ของปฏิกิริยาระหว่างกลุ่มแอนไฮไดรด์และอีพอกซี ควรมีการควบคุมเนื้อหาของกลุ่มไฮดรอกซิลในเรซินดั้งเดิม รวมถึงการบ่มที่อุณหภูมิสูง

กลุ่มเอสเทอร์ที่เกิดขึ้นจากการบ่มสามารถทนต่อการกระทำของกรดอินทรีย์และกรดอนินทรีย์บางชนิด แต่ถูกทำลายโดยด่าง วัสดุที่ได้จะมีความคงตัวทางความร้อนสูงและมีคุณสมบัติเป็นฉนวนไฟฟ้าได้ดีกว่าเมื่อใช้สารชุบแข็งแบบเอมีน

สารเพิ่มความแข็งอีกประเภทหนึ่งคือ ฟีนอล-ฟอร์มาลดีไฮด์ (FFS) และอะมิโน-อัลดีไฮด์เรซิน (AAS) ซึ่งสามารถทำปฏิกิริยากับกลุ่มไฮดรอกซิลของ ES ได้ ทำให้ได้ผลิตภัณฑ์สามมิติ ส่วนผสมของ ES และ FFS สามารถเก็บไว้ได้นานหลายเดือน และบ่มอย่างรวดเร็วที่อุณหภูมิ 150-200 องศาเซลเซียส ข้อเสียของผลิตภัณฑ์เหล่านี้คือการปล่อยผลิตภัณฑ์ควบแน่นที่ระเหยได้ (แอลกอฮอล์และน้ำ) ระหว่างการทำปฏิกิริยา มีข้อบ่งชี้ว่าเพื่อให้ได้องค์ประกอบที่ทนความร้อนสูง เนื้อหาของ PFC ในองค์ประกอบควรอยู่ในระดับปานกลาง และระดับการบ่มควรสูงสุด มีรายงานความเป็นไปได้ของการใช้สารผสม FFS กับสารเพิ่มความแข็งเอมีนและแอนไฮไดรด์ในฐานะสารทำให้แข็ง

การเพิ่มประสิทธิภาพของคุณสมบัติของอีพอกซีเรซินทำได้โดยการเลือกระบบการบ่ม อีพอกซีเรซินที่บ่มแล้วมีโครงสร้างจุลภาคของชนิดทรงกลม ซึ่งสังเกตพบแล้วในเฟสของเหลวบน ระยะเริ่มต้นบ่ม; ขนาดอนุภาคขึ้นอยู่กับองค์ประกอบของอีพ็อกซี่ที่ไม่ผ่านการบ่มและสภาวะการบ่ม ซึ่งจะลดลงตามอุณหภูมิที่เพิ่มขึ้น

ทางเลือกขององค์ประกอบของสารยึดเกาะตามอีพอกซีเรซินสำหรับวัสดุคอมโพสิตนั้นขึ้นอยู่กับข้อเท็จจริงที่ว่าเมื่อระยะห่างระหว่างโหนดตาข่ายลดลง อุณหภูมิการเปลี่ยนสถานะคล้ายแก้ว แรงอัด ทนต่อสารเคมีและความร้อนเพิ่มขึ้น แต่ความเปราะบางก็เพิ่มขึ้นเช่นกัน คุณสมบัติของสารยึดเกาะที่บ่มจะเปลี่ยนไปในทำนองเดียวกันกับการเพิ่มขึ้นของเนื้อหาของวัฏจักรอะโรมาติกในโมเลกุลอีพอกซีเรซิน

ในแง่ของความแข็งแรง ผลิตภัณฑ์การบ่มของอีพอกซีเรซินนั้นเหนือกว่าวัสดุที่ใช้ในอุตสาหกรรมที่มีเรซินสังเคราะห์อื่นๆ ดังนั้นความต้านทานแรงดึงสามารถเข้าถึง 140 MPa ในการบีบอัด - 40 MPa ในการดัด - 220 MPa โมดูลัสยืดหยุ่น ~ 50 GPa และไดแอนเรซินที่บ่มก็มี อุณหภูมิสูงการเปลี่ยนสถานะคล้ายแก้ว 55-170ºС, การดูดซึมน้ำต่ำ (0.01-0.1%), ค่าอิเล็กทริกสูง, แต่การยืดตัวแรงดึงต่ำ (0.5-6%) เรซินที่บ่มที่มีส่วนประกอบของฮาโลจิเนตไดฟีนิลลอลโพรเพนและอะโรมาติกไดเอมีนมีความไวไฟต่ำ ก่อนการบ่ม พลาสติไซเซอร์ที่ไม่มีกลุ่มปฏิกิริยาและสารตัวเติมต่างๆ - ผง เส้นใยที่มีความแข็งแรงสูงและมีโมดูลัสสูงและเส้นใยสับละเอียดจากผ้า ใยแก้ว และวัสดุอื่นๆ มักจะถูกนำมาใช้ในองค์ประกอบที่ยึดตามอีพอกซีเรซินก่อนการบ่ม

องค์ประกอบการบ่มเย็นใช้เป็นกาว ยาแนว สารประกอบสำหรับปลูก อีพ็อกซี่วานิช, เคลือบฟัน ฯลฯ สารเคลือบป้องกันในกรณีที่ความร้อนไม่เป็นที่พึงปรารถนาตามสภาพการใช้งาน

ใช้องค์ประกอบการบ่มร้อนเป็น ผิวทาง, กาว, ฉนวนไฟฟ้าและบางส่วน วัสดุทาสีแต่ที่มีประสิทธิภาพมากที่สุดคือการใช้อีพอกซีเรซินเป็นสารยึดเกาะในการผลิตผลิตภัณฑ์ขนาดใหญ่โดยวิธีสัมผัสโดยใช้ผ้าและเสื่อที่ทำจากแก้วหรือคาร์บอนไฟเบอร์เป็นวัสดุเสริมแรง เช่นเดียวกับในการผลิตพรีมิกซ์และพรีเพก

ในตาราง. 3 แสดงคุณสมบัติหลักของ PCM ตามสารยึดเกาะอีพ็อกซี่

ตารางที่ 3. คุณสมบัติของ PCM ตามสารยึดเกาะอีพ็อกซี่

|

ตัวชี้วัด |

พลาสติกไม่เติม |

พลาสติกแก้ว |

CFRP |

|

ความหนาแน่นกก. / ม. 3 |

1200-1250 |

1600-1900 |

1300-1500 |

|

คลายเครียด MPa ที่ |

|||

|

ยืดเหยียด |

50 |

300 |

450 |

|

โค้งงอ |

80-110 |

2500 |

350-500 |

|

การบีบอัด |

120-150 |

250-400 |

600-700 |

|

โมดูลัสความยืดหยุ่นในการดัด GPa |

4-8 |

50-70 |

130-170 |

|

แรงกระแทก kJ/m 2 |

5-8 |

180-200 |

130-150 |

|

ความแข็งบริเนล MPa |

110-120 |

400-460 |

250-350 |

|

ทนความร้อนตาม Martens,เกี่ยวกับ C |

80-120 |

140-200 |

140-200 |

การรับวัสดุคอมโพสิต

วิธีการรับวัสดุคอมโพสิต

มีหลายวิธีในการผลิตวัสดุพอลิเมอร์คอมโพสิต

- วิธี RTM

- วิธีการฉีดสุญญากาศ

- คู่มือ (ติดต่อ) ปั้น

- วิธีการฉีดพ่นแบบสับละเอียด

- วิธีการ pultrusion

- วิธีการคดเคี้ยว

- วิธีพรีเพก

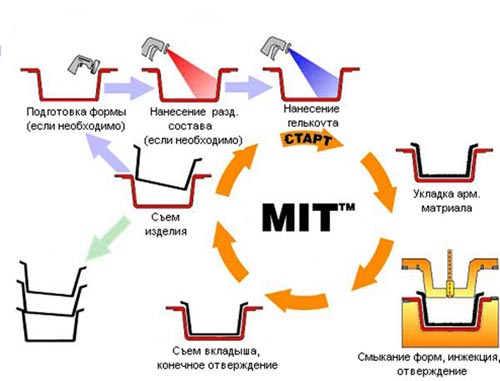

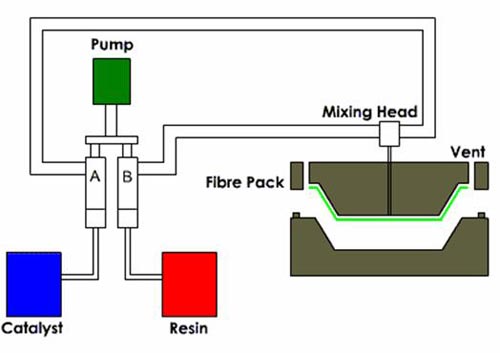

วิธี RTM (การขึ้นรูปเรซิน)

ตามเนื้อผ้า เทคโนโลยี RTM (Resin Transfer Molding) เกี่ยวข้องกับการฉีดเรซินลงในแม่พิมพ์ที่ปิดผนึกอย่างผนึกแน่นซึ่งมีวัสดุเสริมแรง เรซินถูกฉีดภายใต้แรงดันต่ำ ในขณะที่การกดหมัดและดายทำได้โดยใช้สุญญากาศ

มีหลายวิธีในการขึ้นรูปแบบปิดสำหรับการผลิตคอมโพสิต ในการผลิตชิ้นส่วนปริมาณมาก การฉีดขึ้นรูปช่วยให้สามารถผลิตชิ้นส่วนราคาถูกได้ แต่ต้องใช้เงินลงทุนสูงสำหรับเครื่องอัด โครงสร้างพื้นฐาน และเครื่องมือ อีกด้านหนึ่งของสเปกตรัม การฉีดขึ้นรูปสูญญากาศต้องใช้เงินลงทุนต่ำมาก แต่รอบเวลาจะใกล้เคียงหรือช้ากว่าการขึ้นรูปแบบเปิดแบบเดิม RTM (แม่พิมพ์ฉีดเรซิน) ตัวเลือกกลาง– วิธีนี้ทำให้สามารถผลิตสินค้าได้ในปริมาณเฉลี่ยโดยใช้เงินลงทุนปานกลาง

RTM ช่วยให้สามารถผลิตชิ้นส่วนที่ซับซ้อนได้ในการดำเนินการเดียวและบรรลุผล ประสิทธิภาพสูงสุดเคลือบในขณะที่ปรับปรุงความแข็ง, ความเบา, ความต้านทานความร้อน/เสียง.

ข้อดีหลัก:

- สามารถรับ PCM ที่มีปริมาณสารเติมแก้วสูงและมีช่องว่างน้อยที่สุดได้

- สภาพดีแรงงานและสิ่งแวดล้อม ไม่มีรุ่นใหญ่ สารอันตราย.

- สามารถลดค่าแรงและเวลาในการผลิตผลิตภัณฑ์ได้ ผู้ปฏิบัติงานหนึ่งคนสามารถให้บริการอุปกรณ์หลายเครื่องพร้อมกันได้

- รูปร่างของผลิตภัณฑ์ทั้งหมดมีพื้นผิวมันวาว

ข้อเสียเปรียบหลัก:

- รูปแบบราคาแพงและซับซ้อน

- ความซับซ้อนของกระบวนการ

- ที่จำเป็นต้องมีเครื่องฉีด

คำอธิบายทั่วไปของวิธี RTM

ฟิลเลอร์ซึ่งมักจะเป็นวัสดุเสริมแรงด้วยแก้วจะวางบนเมทริกซ์ในรูปแบบของลวดลายที่เตรียมไว้ล่วงหน้า จากนั้นวางหมัดซึ่งกดทับเมทริกซ์โดยใช้ที่หนีบ เรซินจะถูกป้อนเข้าไปในโพรงแม่พิมพ์ด้วยแรงดันที่คำนวณได้ บางครั้งเพื่อให้เรซินผ่านวัสดุได้ง่ายขึ้นจึงใช้สูญญากาศซึ่งสร้างขึ้นภายในแม่พิมพ์ ทันทีที่เรซินชุบสารตัวเติมทั้งหมด การฉีดจะหยุดลงและวัสดุที่ชุบจะเหลืออยู่ในแม่พิมพ์จนกว่าจะแห้งสนิท การบ่มสามารถเกิดขึ้นได้ภายใต้สภาวะปกติหรือ อุณหภูมิที่สูงขึ้น, รูปที่ 6,7.

รูปที่ 6 โครงการทั่วไปกระบวนการ RTM

รูปที่ 7 แบบแผนของอุปกรณ์สำหรับดำเนินการตามกระบวนการ RTM

มีหลายอย่าง วิธีการทางเทคนิคการประยุกต์ใช้เทคโนโลยี RTM:

- ฉีด;

- การฉีดสูญญากาศ

- กดเย็น;

- การคัดเลือกนักแสดง.

มาดูตัวเลือกกันดีกว่ากระบวนการ RTM

แม่พิมพ์ฉีดเรซิน

ในการผลิตผลิตภัณฑ์ชุดขนาดกลางและขนาดใหญ่ แนะนำให้ใช้วิธีการฉีดเรซินในแม่พิมพ์แบบปิด สาระสำคัญของวิธีการนี้อยู่ที่ข้อเท็จจริงที่ว่าวัสดุแก้วแบบแห้งที่ตัดไว้ล่วงหน้าถูกวางไว้ระหว่างเมทริกซ์สองเมทริกซ์ เรซินถูกฉีดภายใต้ความกดดันตราบเท่าที่ ปัญหาหลัก- การปล่อยสไตรีน คุณภาพของผลิตภัณฑ์ และช่างฝีมือ การฉีดเรซินลงในแม่พิมพ์ช่วยแก้ปัญหาเหล่านี้ได้

วิธีนี้ต้องใช้ต้นทุนทางการเงินบางประการ ทั้งสำหรับการผลิตอุปกรณ์โดยตรงสำหรับการฉีดเรซินและ อุปกรณ์เสริมและสำหรับการผลิตเมทริกซ์และหมัด รูปที่ 8

รูปที่ 8 แม่พิมพ์ฉีดเรซิน

ดิ วิธีการทางเทคโนโลยีสามารถอธิบายได้ว่าเป็นการฉีดอีพ็อกซี่เหลว (อาจเป็นไปได้: โพลีเอสเตอร์ โพลียูรีเทน ฟีนอล) เรซินผ่านวัสดุเสริมแรงที่วางอยู่ระหว่างดายและหมัด เทคโนโลยีนี้มีไว้สำหรับการผลิตขนาดใหญ่ ด้านลบ วิธีนี้เราสามารถระบุปัญหาบางอย่างในการผลิตผลิตภัณฑ์ "แซนวิช" ขนาดใหญ่ที่ต้องการวัสดุเสริมแรงจำนวนมากได้

แต่ถึงอย่างไร, วิธีการฉีดเรซินแพร่หลายและกระบวนการ RTM ดังกล่าวมีข้อดีหลายประการ:

- เนื่องจากผลิตภัณฑ์ถูกสร้างขึ้นระหว่างเมทริกซ์กับหมัด ทุกด้านของผลิตภัณฑ์จึงมีพื้นผิวที่เรียบ

- ขยะวัสดุจะลดลง

- ขนาดที่แม่นยำและการผลิตซ้ำที่ยอดเยี่ยม

- ความเป็นไปได้ของการใช้สารตัวเติมแก้วที่มีปริมาณสูง ซึ่งเมื่อรวมกับการไม่มีการรวมตัวของอากาศในไฟเบอร์กลาส จะเพิ่มคุณสมบัติทางกายภาพและทางกลของผลิตภัณฑ์ได้อย่างมาก

- เวลาในการผลิตลดลงหลายครั้ง อัตราการหมุนเวียนของเครื่องมือเพิ่มขึ้น

- จำนวนพนักงานลดลง ข้อกำหนดคุณสมบัติกำลังลดลง

- การปล่อยสารอันตรายสู่ชั้นบรรยากาศลดลงอย่างรวดเร็ว

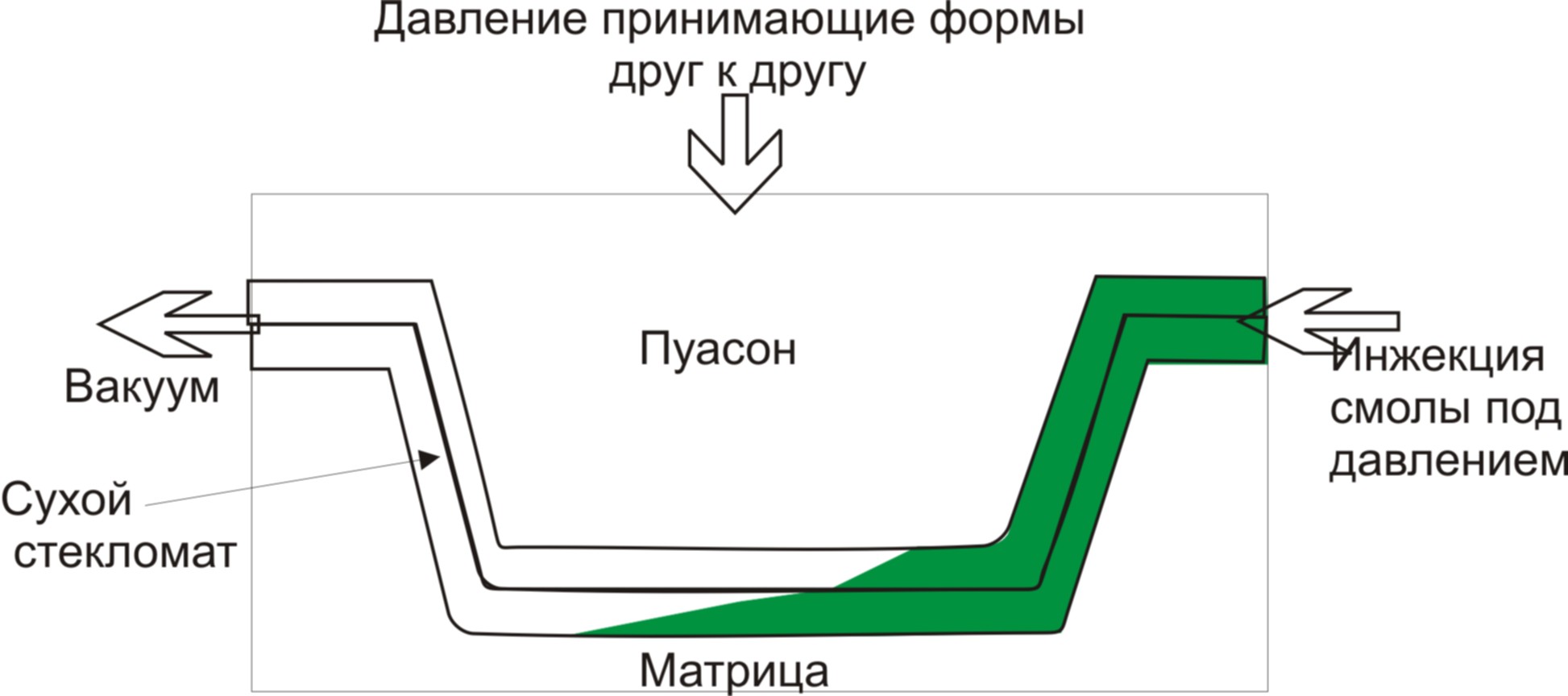

วิธีการแช่แบบสุญญากาศ

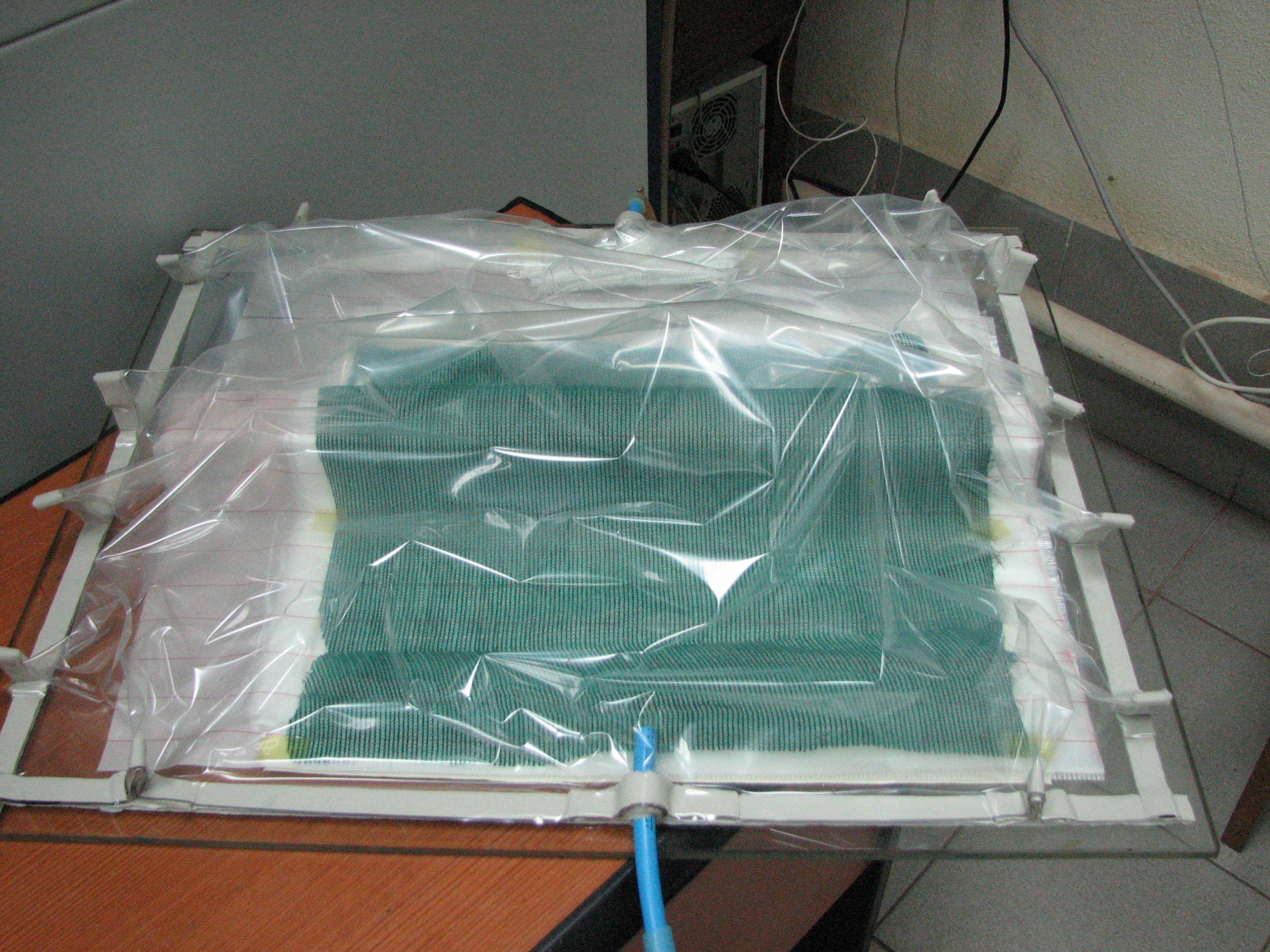

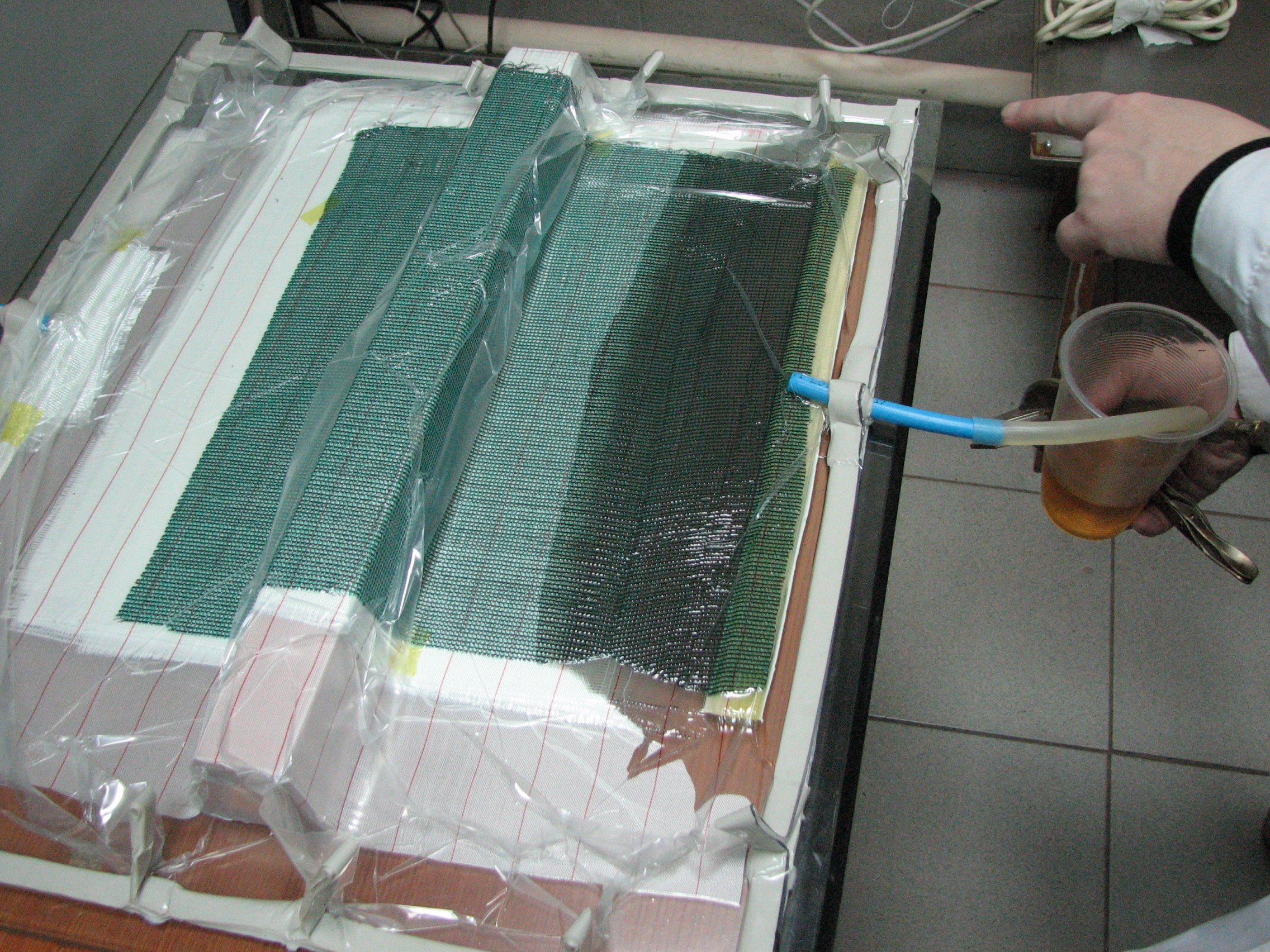

กระบวนการแช่เรซินสูญญากาศเป็นเทคโนโลยีที่ใช้เรซินกับผ้าโดยใช้สุญญากาศ บรรจุหีบห่อวัสดุแบบแห้งไว้ในเมทริกซ์ ก่อนที่จะแนะนำเรซิน โครงสร้างจะถูกปิดผนึกอย่างผนึกแน่น ฟิล์มสูญญากาศหรือใส่ถุงสูญญากาศ หลังจากนั้นก็เชื่อมต่อ ปั๊มสุญญากาศ. ทันทีที่ต้องใช้สูญญากาศ ขึ้นอยู่กับชนิดของเรซินที่เลือกและคำแนะนำของผู้ผลิต เรซินที่มีสารชุบแข็งที่ใส่เข้าไปจะถูกป้อนไปยังผ้าผ่านท่อที่ต่ออยู่ซึ่งหย่อนลงไปในภาชนะเรซิน รูปที่ 9

ข้าว. 9 แบบแผนสำหรับการสร้าง PCM โดยการฉีดขึ้นรูป

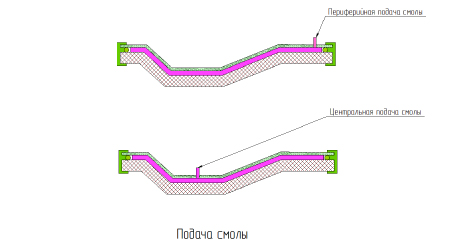

ไม่สำคัญคือสถานที่ฉีดเรซิน มีสองตัวเลือก รูปที่ 10 ประการแรกเกี่ยวข้องกับการนำเรซินเข้ามาตรงกลางของผลิตภัณฑ์ ประการที่สอง - จากส่วนต่อพ่วง เพื่อให้ได้ผลิตภัณฑ์ที่มีคุณภาพจะใช้วิธีที่สอง ซึ่งช่วยให้เรซินเข้าสู่วัสดุและไหลผ่านได้ดีขึ้น

ข้าว. 10. การปรับระบบการจ่ายเรซิน

ข้าว. 10. การปรับระบบการจ่ายเรซิน

อัตราส่วนไฟเบอร์ต่อเรซินที่ได้จากกระบวนการแช่แบบสุญญากาศนั้นดีกว่าผลลัพธ์ของการชุบแบบแมนนวลทั่วไปรวมกับการปั๊มสุญญากาศที่ตามมาภายหลังการใช้เรซิน เรซินนั้นเปราะมาก ดังนั้นเรซินส่วนเกินจะทำให้ชิ้นส่วนอ่อนแอลงอย่างมาก ผลการสูบน้ำขึ้นอยู่กับตัวแปรต่างๆ รวมถึงแรงดัน ประเภทของเรซิน และเวลาดำเนินการ

ข้อดีของเทคโนโลยีการแช่แบบสุญญากาศ:

- ให้คุณผลิตอัตโนมัติ ซึ่งช่วยลดลักษณะสุ่มของการแทรกแซงของมนุษย์

- ลดและควบคุมปริมาณวัตถุดิบที่ใช้

- ลดผลกระทบของวัสดุต่อสิ่งแวดล้อม

- ปรับปรุงสภาพการทำงาน

- ช่วยให้คุณสร้างผลิตภัณฑ์ที่ค่อนข้างคงทนเนื่องจากการชุบที่ดีขึ้น

- ฮาร์ดแวร์ที่ค่อนข้างถูก

กระบวนการแช่แบบสุญญากาศยังมีข้อเสียหลายประการที่ต้องมีการคำนวณบางอย่าง

- คุณสมบัติของวัสดุแปรผันอย่างมาก

- ภายใน ช่องว่างอากาศ

- การเปลี่ยนแปลงความหนืดของเรซินในระหว่างการทำให้ชุ่ม

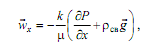

สันนิษฐานว่าเรซินเติมช่องว่างของวัสดุเสริมแรงเป็นไปตามกฎของดาร์ซี (การไหลของของเหลวในตัวกลางที่มีรูพรุน)

การไหลของเรซินผ่านสารตัวเติมเสริมแรงถูกจำลองโดยกฎของดาร์ซี ซึ่งกำหนดความสัมพันธ์เชิงเส้นระหว่างอัตราการไหลและการไล่ระดับแรงดันที่ใช้ โดยคำนึงถึง แรงดึงดูดซึ่งจะต้องนำมาพิจารณาในการสร้างแบบจำลองการแช่ผลิตภัณฑ์ขนาดใหญ่กฎของดาร์ซีเขียนดังนี้:

โดยที่ k คือความสามารถในการซึมผ่านของสารตัวเติม m 2

µ คือความหนืดไดนามิกของสารยึดเกาะ Pa*s;

ρ – ความหนาแน่นของสารยึดเกาะ kg/m 3

g คือเวกเตอร์ความเร่งตกอิสระ m/s

กว้าง x คือเวกเตอร์ความเร็วของสารยึดเกาะในตัวกลางที่มีรูพรุน m/s;

P - ความดัน Pa

สมการการเคลื่อนที่ที่อธิบายการไหลของสารยึดเกาะผ่านสารตัวเติมเสริมแรงรวมถึงความหนืดของสารยึดเกาะ µ ซึ่งในกระบวนการบ่มด้วยความร้อนของวัสดุผสมที่มีสารยึดเกาะเทอร์โมเซตติงสามารถแสดงแทนด้วยสมการในรูปแบบ การพึ่งพาอุณหภูมิอาร์เรเนียส ส่วนใหญ่ขึ้นอยู่กับอุณหภูมิและระดับของการบ่ม และประกอบด้วยลักษณะการไหลของสารยึดเกาะ–สารตัวเติม: พลังงานกระตุ้นของการไหลหนืด Eµ (β) ส่วนประกอบที่มีประสิทธิผลหรือโครงสร้างของความหนืดของสารยึดเกาะระหว่างการบ่ม µ(β) ตลอดจนค่าสัมประสิทธิ์การซึมผ่านของสารตัวเติม k tk หรือวัสดุดูดซับ kดวงอาทิตย์ ซึ่งสามารถกำหนดได้จากการทดลอง

จากลักษณะข้างต้น µ(β) และ Eµ (β) เป็นหน้าที่ของระดับการบ่ม อีกสองอย่างคือ k mk , k sun เป็นค่าคงที่

ด้วยเหตุนี้ จึงแนะนำเฉพาะปริมาณเรซินขั้นต่ำที่จำเป็นในการชุบผลิตภัณฑ์เท่านั้น ซึ่งจะช่วยลดน้ำหนัก เพิ่มความแข็งแรง และปรับปรุงอัตราส่วนไฟเบอร์ต่อเรซิน

เทคโนโลยีนี้มีการใช้กันอย่างแพร่หลายในทางปฏิบัติไม่เฉพาะในการสร้างแม่พิมพ์เท่านั้น แต่ยังใช้ในการผลิตผลิตภัณฑ์ขั้นสุดท้ายโดยตรงในการต่อเรือ พลังงานลม อุตสาหกรรมยานยนต์ โดยเฉพาะอย่างยิ่งในการปรับแต่ง

แม้ว่าเวลาเตรียมการจะไม่จำกัด แต่ก็ค่อนข้างยาก จำเป็นต้องทำแหล่งจ่ายสูญญากาศและทางเข้าเรซิน รวมถึงการเจือจางของเรซินทั่วทั้งผลิตภัณฑ์ การวางตำแหน่งสายสูญญากาศและสายเรซินบนชิ้นส่วนต่างๆ ทำได้ด้วยวิธีต่างๆ กัน และไม่มีวิธีเดียวในการติดตั้ง การตัดสินใจเหล่านี้ต้องทำก่อนที่จะวางสารเสริมแรงลงในเครื่องมือ การคำนวณที่ไม่ถูกต้องอาจทำให้ผลิตภัณฑ์เสียหายได้

กดเย็น. กดโดยการทำให้ชุ่มในสุญญากาศหรือออกจากสุญญากาศ

วิธีการทางเทคโนโลยีนี้สามารถอธิบายได้ว่าเป็นการจัดหาอีพอกซีเหลว (เช่น โพลีเอสเตอร์ โพลียูรีเทน ฟีนอล) ให้กับวัสดุเสริมแรงที่วางอยู่บนเมทริกซ์ หมัดจะลดลงภายใต้การกระทำของสุญญากาศหรือภายใต้การกด เทคโนโลยีนี้เหมาะอย่างยิ่งสำหรับซีรีย์ขนาดเล็กและขนาดกลาง

การคัดเลือกนักแสดง

วิธีการทางเทคโนโลยีนี้สามารถอธิบายได้ว่าเป็นการจัดหาของเหลว โพลีเอสเตอร์เรซิ่น(มีสารตัวเติมกระจายตัวสูง) ลงในแม่พิมพ์ เทคโนโลยีนี้มีไว้สำหรับการผลิตสุขภัณฑ์ อุปกรณ์ทางเทคนิคและ ของตกแต่งความหนาที่ดี ข้อดีที่ชัดเจนกระบวนการนี้เป็นอุดมคติ พื้นผิวด้านนอก, ด้านลบ- น้ำหนักมากของผลิตภัณฑ์และความเปราะบาง

วิธีการขึ้นรูปแบบลงมือ

ในวิธีนี้ วัสดุเสริมแรงแก้วจะชุบด้วยเรซินด้วยตนเองโดยใช้แปรงหรือลูกกลิ้ง จากนั้นนำแผ่นกระจกที่ชุบแล้ววางลงในแม่พิมพ์โดยรีดด้วยลูกกลิ้ง การรีดจะดำเนินการเพื่อขจัดการรวมตัวของอากาศออกจาก PCM และเพื่อกระจายเรซินอย่างสม่ำเสมอทั่วทั้งปริมาตร การบ่ม PCM เกิดขึ้นที่อุณหภูมิปกติ หลังจากนั้นผลิตภัณฑ์จะถูกลบออกจากแม่พิมพ์และต้องผ่านกระบวนการทางกล (การตัดแต่งเสี้ยน การเจาะรู ฯลฯ)

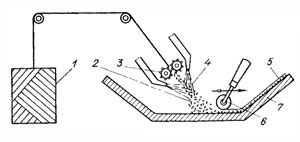

รูปที่ 11 องค์ประกอบของการออกแบบรูปทรงและผลิตภัณฑ์เมื่อขึ้นรูปด้วยมือ: 1 - แบบฟอร์ม 2 - ฟิล์มกันรอย 3 - ชั้นนอกเรซิน 4 - ไฟเบอร์กลาส 5 - ลูกกลิ้งแบบแมนนวล 6 - เรซินผสมกับตัวเร่งปฏิกิริยา

วิธีการฉีดพ่นแบบสับละเอียด

รูปที่ 12 องค์ประกอบโครงสร้างของแม่พิมพ์และผลิตภัณฑ์ในการขึ้นรูปแบบสเปรย์ของการท่องเที่ยวแบบสับ: 1 - เร่ร่อน 2 - เรซินที่มีตัวเร่งปฏิกิริยา 3 - เครื่องตัด 4 - เรซิ่นพร้อมคันเร่ง, 5 - ชั้นอัดแน่น 6 - ลูกกลิ้ง 7 - รูปร่าง

ใยแก้วถูกป้อนเข้าไปในมีดของปืน ซึ่งมันจะถูกตัดเป็นเส้นใยสั้น จากนั้นนำไปผสมในอากาศด้วยเจ็ตของเรซินและตัวเร่งปฏิกิริยาและนำไปใช้กับแม่พิมพ์ หลังจากทาโรมมิ่งที่สับแล้วจะต้องรีดเพื่อขจัดสิ่งเจือปนของอากาศออกจากลามิเนต วัสดุรีดถูกทิ้งไว้ให้บ่มภายใต้สภาวะบรรยากาศปกติ, รูปที่12.

ข้อดีและข้อเสียของการวางมือและการฉีดพ่นด้วยกระบวนการสับละเอียด:

- กระบวนการที่ง่ายและความเก่งกาจ

- โอกาสในการได้รับสินค้า รูปร่างซับซ้อนและขนาดใหญ่

- มีซัพพลายเออร์และวัสดุให้เลือกมากมาย พร้อมการลงทุนอุปกรณ์เพียงเล็กน้อย

- ราคาถูกสแน็ป วัสดุใดๆ ที่คงรูปทรงไว้ก็สามารถนำมาใช้ทำรังราได้

- คุณสามารถเปลี่ยนการออกแบบผลิตภัณฑ์ได้อย่างง่ายดาย

- สามารถนำชิ้นส่วนที่ฝังและการเสริมแรงเข้าไปในผลิตภัณฑ์ได้ และยังสามารถรับโครงสร้างเป็นชั้นได้อีกด้วย

- สามารถผลิตผลิตภัณฑ์ต้นแบบหรือชุดนำร่องก่อนเริ่มการผลิตขนาดใหญ่ได้

- ไม่จำเป็นต้องมีคุณสมบัติของบุคลากรที่สูงมาก ง่ายต่อการเรียนรู้

- วิธีการขึ้นรูปแบบด้วยมือมีปริมาณสารตัวเติมแก้วสูงกว่าและมีเส้นใยยาวกว่าวิธีการฉีดพ่นแบบโรมมิ่งแบบสับ

- สำหรับวิธีการฉีดพ่นแบบโรเวิ้งค์ ข้อดีเพิ่มเติมเป็นวิธีที่รวดเร็วในการทาไฟเบอร์และเรซิน

ในขณะเดียวกันก็มีข้อจำกัด :

- ค่าใช้จ่ายสูง ใช้แรงงาน, ประสิทธิภาพต่ำ

- สินค้ามีผิวเรียบด้านเดียวเท่านั้น

- คุณภาพของส่วนผสมของเรซินและตัวเร่งปฏิกิริยา คุณภาพของ PCM ขึ้นอยู่กับคุณสมบัติของคนงานเป็นอย่างมาก

- เวลาบ่มนาน

- ความยากลำบากในการตรวจสอบความสม่ำเสมอของผลิตภัณฑ์เนื่องจากมีโอกาสสูงที่จะมีการรวมอากาศใน PCM

- เกิดขยะมากมาย

- สภาพการทำงานที่เป็นอันตราย

วิธีการพัลทรูชัน

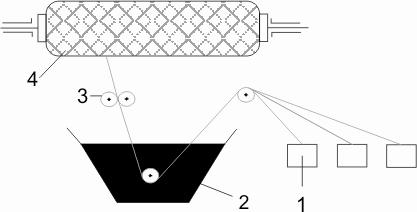

pultrusion เป็นเทคโนโลยีสำหรับการผลิตผลิตภัณฑ์โปรไฟล์โครงสร้างจากพลาสติกเส้นใยที่มีแกนเดียวในลักษณะต่อเนื่อง คล้ายกับการอัดรีดอลูมิเนียมหรือเทอร์โมพลาสติก ทั้งสามกรณีผลิต ผลิตภัณฑ์โปรไฟล์มีค่าคงที่ ภาพตัดขวางจากวัสดุที่เกี่ยวข้อง รูปที่ 13

รูปที่ 13 โครงการพัลทรูชัน 1 - ครีล; 2 - อาบน้ำชุบ; 3 – การสร้างเมทริกซ์ 4 – ห้องอบร้อน 5 – ห้องเย็น; 6 – บล็อกขนส่ง 7 - อุปกรณ์ตัด

เทคโนโลยีได้ชื่อมาจาก คำภาษาอังกฤษ"ดึง" - ดึงและ "อัดรีด" - การอัดรีด ฟิลเลอร์ที่ชุบด้วยสารยึดเกาะโพลีเมอร์ (พ่วง ผ้าใบ เทปทอ ใยแก้ว คาร์บอนไฟเบอร์ เส้นใยออร์แกน) ถูกดึงผ่านแม่พิมพ์ขึ้นรูปด้วยความร้อน สารยึดเกาะโพลีเมอร์ที่ใช้กันมากที่สุดคืออีพอกซีเรซิน โพลีเอสเตอร์ไม่อิ่มตัว และเทอร์โมพลาสติก

ข้อดีหลัก:

นี่อาจเป็นกระบวนการที่รวดเร็วมากในการทำให้ชุ่มและบ่มวัสดุ

ระบบควบคุมอัตโนมัติปริมาณเรซินใน PCM

วัสดุราคาไม่แพง

คนดี คุณสมบัติโครงสร้างลามิเนต เนื่องจากโปรไฟล์มีเส้นใยทิศทางและมีสารตัวเติมสูง

กระบวนการชุบด้วยไฟเบอร์ปิด

ข้อเสียเปรียบหลัก:

สินค้ามีจำนวนจำกัด.

อุปกรณ์ราคาแพง.

วิธีการไขลาน

การผลิตผลิตภัณฑ์โดยการม้วนประกอบด้วยขั้นตอนหลักดังต่อไปนี้ รูปที่ 14:

การเตรียมวัตถุดิบ: การเลือกประเภทวัสดุเสริมคาร์บอนที่เหมาะสม (เกลียว, มัด) และการติดตั้งบนตะแกรง

การเลือกเครื่องผูกด้วยสารชุบแข็งและส่วนประกอบอื่น ๆ ของพอลิเมอร์เมทริกซ์และเติมอ่างชุบด้วย

การเตรียมแมนเดร: วางบนเครื่องม้วน ทำความสะอาดพื้นผิวของแมนเดรลจากการปนเปื้อน และเคลือบแมนเดรลด้วยองค์ประกอบที่ยึดตามฟลูออโรโพลิเมอร์หรือสารประกอบที่ประกอบด้วยซิลิกอน เพื่อปรับปรุงการแยกผลิตภัณฑ์ในภายหลัง

คดเคี้ยว. ขึ้นอยู่กับรูปแบบการเสริมแรงที่กำหนดอัตราส่วนของความเร็วของการหมุนของแมนเดรลและความเร็วของการเคลื่อนที่ของการเคลื่อนที่ของเกลียวที่มีเกลียวหรือมัด ความเร็วของขดลวดมักจะอยู่ที่ 10-30 ม./นาที

รูปที่ 14 รับ PCM โดยวิธีคดเคี้ยว: 1 - ครีล 2 - แช่น้ำ 3 - ม้วนบีบ 4 - แมนเดร

การบ่ม ดำเนินการในห้องระบายความร้อนที่อุณหภูมิที่เหมาะสม ในระหว่างกระบวนการบ่ม ขอแนะนำให้หมุนแมนเดรลต่อไป

การสกัด แมนเดรลจากผลิตภัณฑ์ดำเนินการโดยใช้เครื่องพิเศษ (กว้าน)

จบสินค้า: ทำความสะอาดและแปรรูปปลาย

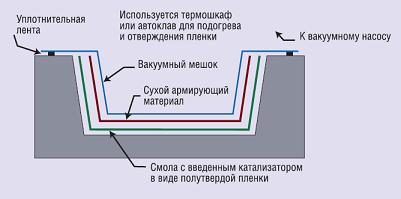

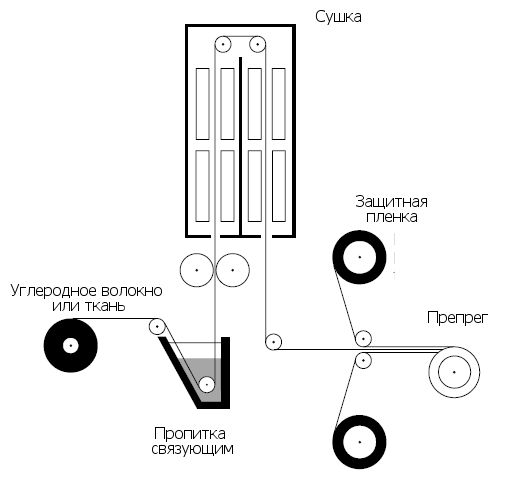

วิธีพรีเพก

พรีเพกเป็นผลิตภัณฑ์กึ่งสำเร็จรูปที่ได้จากการชุบฐานเส้นใยเสริมแรง (ริบบิ้น สายรัด ผ้า) ด้วยสารยึดเกาะโพลีเมอร์ที่มีการกระจายอย่างสม่ำเสมอในปริมาณที่วัดได้อย่างแม่นยำ การชุบของวัสดุเส้นใยจะดำเนินการในลักษณะที่จะเพิ่มคุณสมบัติทางกายภาพและทางกลของวัสดุเสริมแรงให้สูงสุด และรับรองความสม่ำเสมอของคุณสมบัติของ PCM ที่ได้รับบนพื้นฐานของพรีเพก

มีสองวิธีในการทำพรีเพก: ด้วยมือและบนเครื่องเคลือบพิเศษ

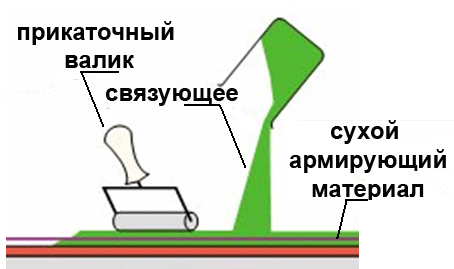

ในกรณีแรก วัสดุเสริมแรงในรูปของผ้าหรือเทปทิศทางเดียวจะชุบด้วยมือ สารยึดเกาะมักใช้กับแปรงหรือลูกกลิ้ง ดังแสดงในรูปที่ 15

รูปที่ 15 วิธีทำพรีเพกด้วยมือ

ในการทำพรีเพกด้วยมือ ต้องตัดวัสดุเสริมแรง (ผ้าหรือเทปทิศทางเดียว) เป็นแผ่น ใส่วัสดุลงบนฟิล์มพลาสติกแล้วเติมด้วยปริมาณสารยึดเกาะที่คำนวณได้, ฝาครอบ ห่อพลาสติกและใช้ลูกกลิ้งกระจายสารยึดเกาะให้ทั่วพื้นผิวของวัสดุเสริมแรง พรีเพกที่เป็นผลลัพธ์เป็นพื้นฐานสำหรับการผลิต PCM

รูปที่ 16 การรับพรีเพกบนเครื่องทำให้ชุ่ม

ในกรณีของการใช้เครื่องเคลือบพิเศษ สามารถผลิตพรีเพกจากผ้าทอต่างๆ หรือจากเทปทิศทางเดียวโดยใช้วิธีปูนได้ รูปที่ 16

ข้อดีและข้อเสียของวิธีการรับ PCM จากพรีเพก:

สามารถหา PCM ได้โดยมีสารตัวเติมสูงและมีช่องว่างน้อยที่สุด

สภาพการทำงานที่ดีและ สิ่งแวดล้อม. ไม่มีการปล่อยสารอันตรายจำนวนมาก

ความสามารถในการทำให้กระบวนการเป็นอัตโนมัติและลดต้นทุนแรงงาน.

โดยที่ ข้อเสียเปรียบหลัก:

ราคาสูงวัสดุ.

เพื่อให้ได้ PCM ตามพรีเพก จำเป็นต้องมีขั้นตอนการบ่ม ซึ่งมักจะเกิดขึ้นในหม้อนึ่งความดันหรือเตาอบ ซึ่งจำกัดขนาดของผลิตภัณฑ์ที่ผลิต

ส่วนทดลอง

วิธีการรับ PCM โดยการฉีดสุญญากาศ

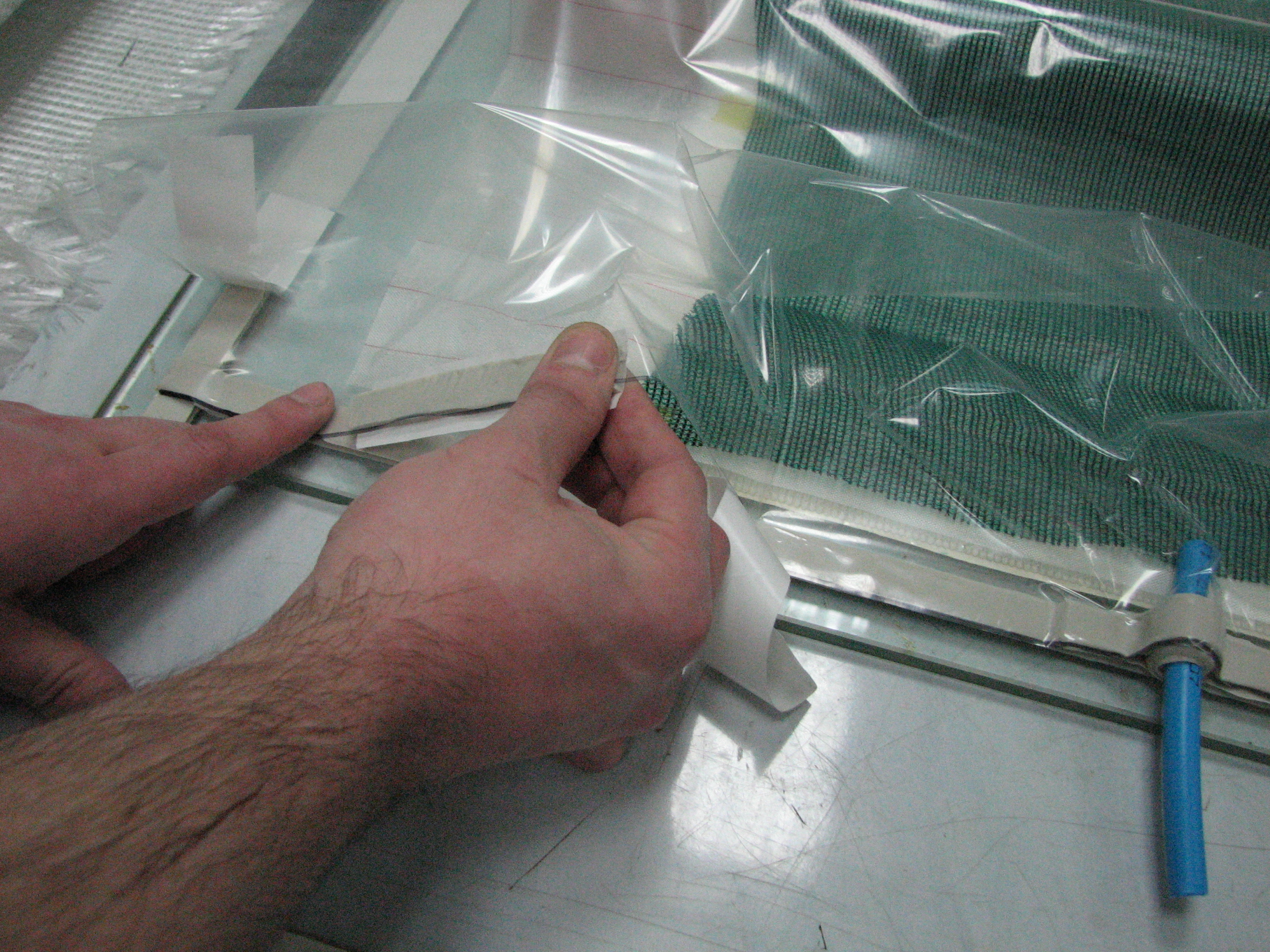

การประกอบถุงแห้งและเตรียมสำหรับการทำให้ชุ่มด้วยสุญญากาศ

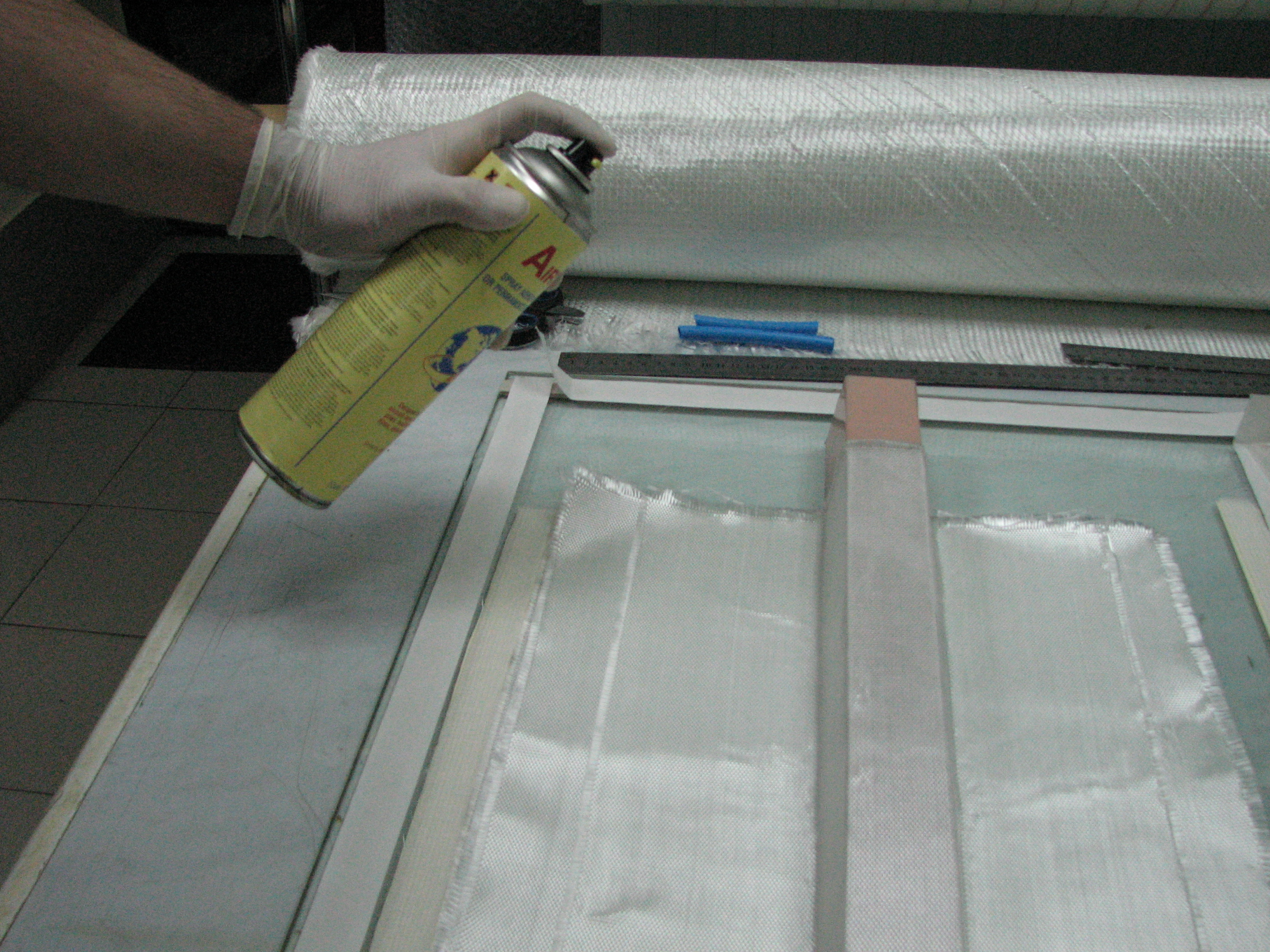

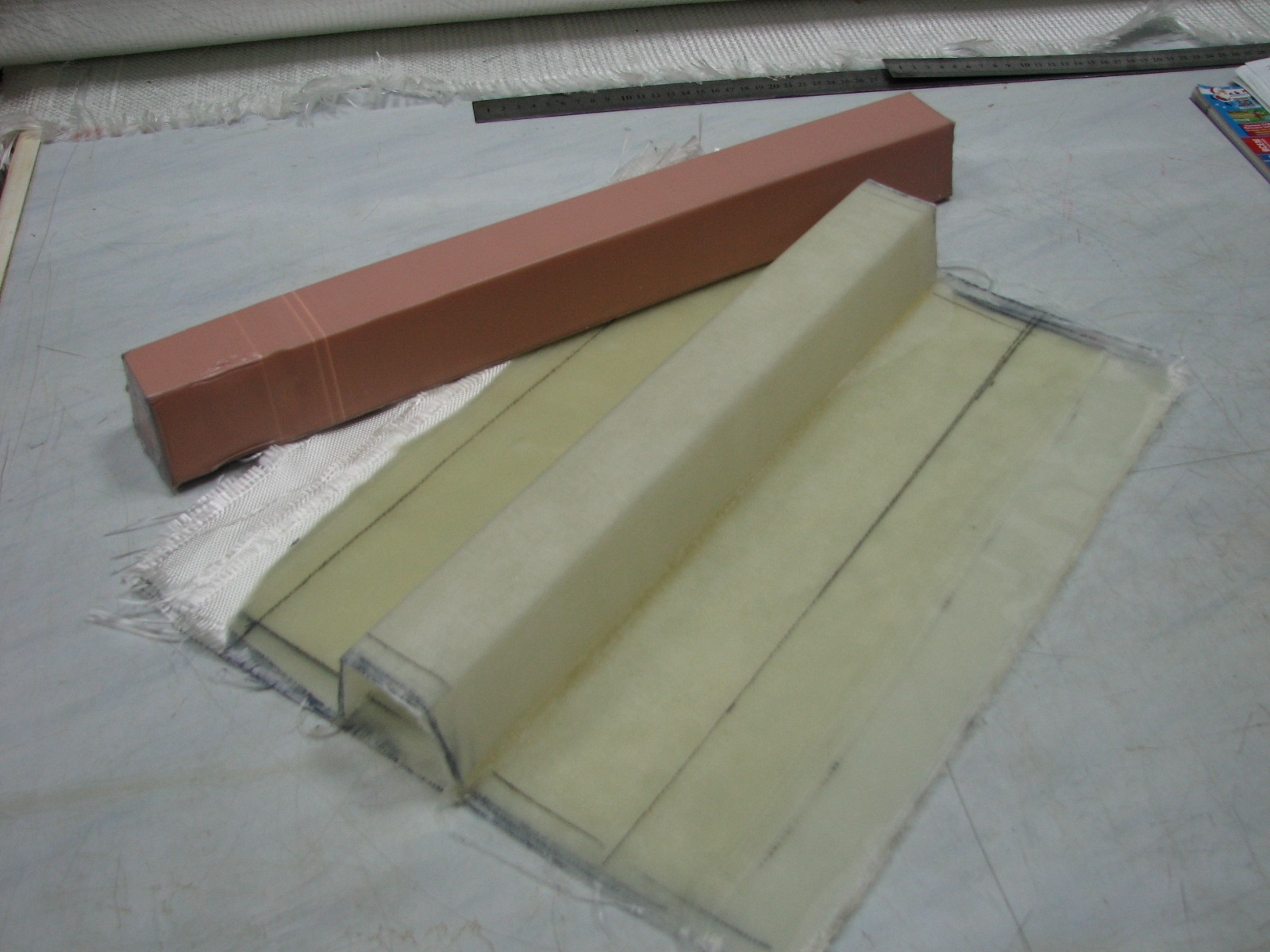

1. บนโต๊ะตัด ให้คลายม้วนไฟเบอร์กลาสแล้วตัดตัวอย่าง ขนาดที่ถูกต้องด้วยวิธีต่อไปนี้:

วัดขนาดที่ระบุบนไม้บรรทัดและตัดตัวอย่างที่มีขนาดที่ต้องการด้วยกรรไกรแล้วพักไว้ พับตัวอย่างที่ตัดแล้วในทิศทางเดียวและไม่พลิกกลับ

ทำซ้ำการทำงาน จำนวนเงินที่ต้องการครั้ง ตัวอย่างการตัดจะถูกนับ

2. พับตัวอย่างทั้งหมดในทิศทางเดียวกันและชั่งน้ำหนัก

3. ตามรูปแบบการวาง วางแพ็คเกจเทคโนโลยีบนเครื่องมือซึ่งประกอบด้วยตัวอย่างที่รวบรวมและวัสดุเสริม รูปที่ 5

4. วางตัวอย่างบนพื้นผิวสำหรับเสื้อผ้าที่เคลือบด้วยของเหลวป้องกันการยึดติด สำหรับสิ่งนี้:

ติดเทปกาวที่ขอบของสแน็ป;

หล่อลื่นเครื่องมือด้วยสารต่อต้านการยึดเกาะและแห้งเป็นเวลา 10-30 นาที หากจำเป็นให้ทำซ้ำหลาย ๆ ครั้ง

ฉีกเทปกาวตามขอบแล้วติดสายรัดที่ขอบของสแน็ป, ทิ้งกระดาษป้องกันไว้บนสายรัด

5.สร้างเส้นสุญญากาศสำหรับสิ่งนี้:

ถอยกลับจากตัวอย่างที่รวบรวมไว้ถัดจากสายรัดที่ปิดสนิทแล้วติดเทปกาวสองหน้า (เทปกาว) 2 แถบทางด้านขวาและซ้ายของตัวอย่าง

ติดหลอดเกลียวที่มีความยาวเท่ากับความกว้างของตัวอย่างบนเทปกาว

ที่ด้านข้างของมัดแบบผนึกแน่น ให้วางท่อ "ทางเข้า-ทางออก" โดยก่อนหน้านี้มีมัดผนึกแน่นหนา 4 ซม. ไว้บนนั้น

๖. ตัดผ้าบูชาพร้อมเบี้ยเลี้ยง เกินขนาดความกว้างของตัวอย่างผลิตภัณฑ์ที่มีองค์ประกอบฝังตัวและความยาวที่ขอบของเนื้อเยื่อสังเวยอยู่บนเส้นสุญญากาศ

7. นำไฟเบอร์กลาสแผ่นหนึ่งแล้วกดให้แน่นกับองค์ประกอบที่ฝังอยู่

8. ฉีดสเปรย์กาวด้านบนและติดไฟเบอร์กลาสชั้นถัดไป

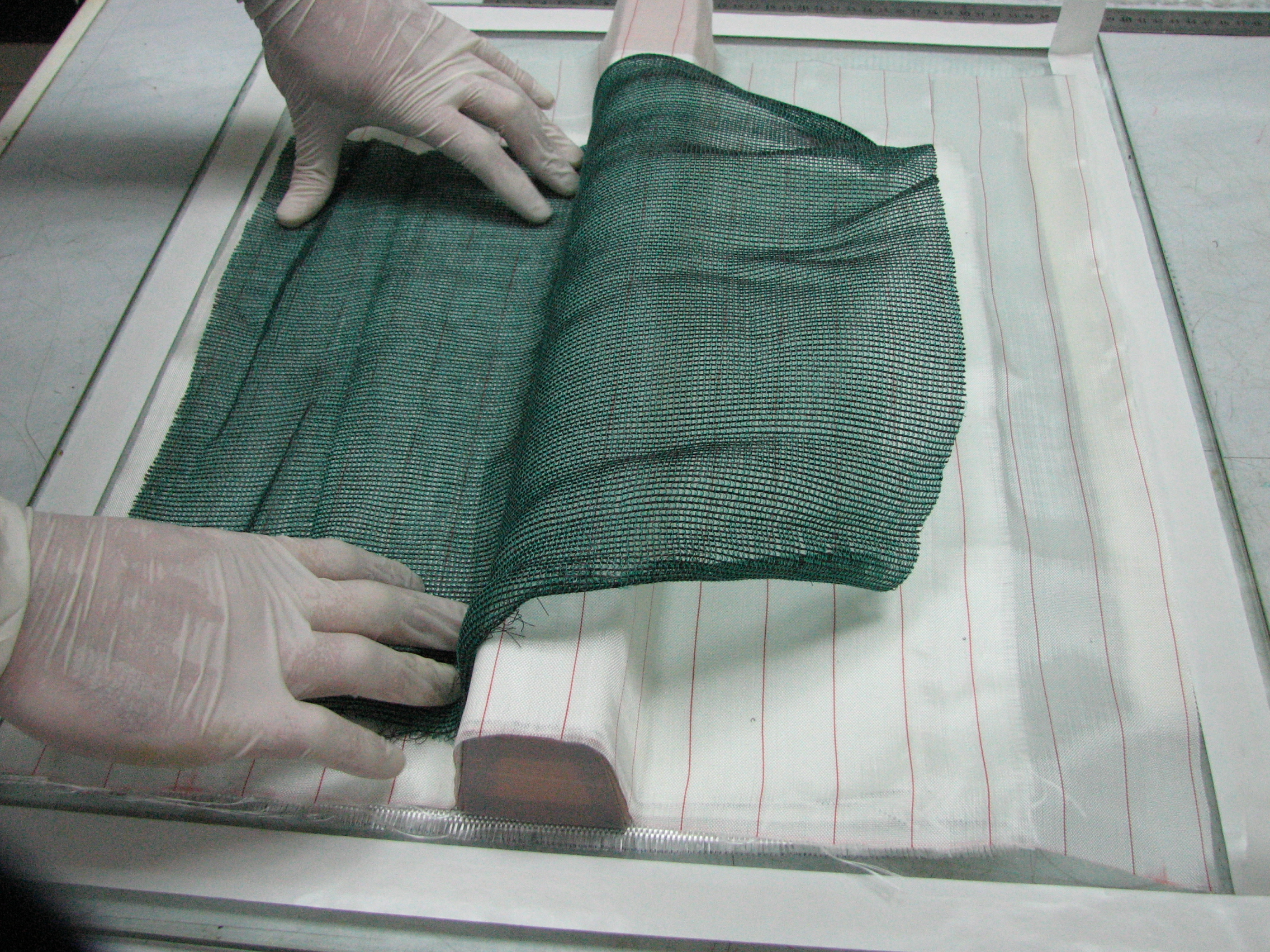

9. ตัดเนื้อเยื่อสังเวยหนึ่งชิ้นโดยมีค่าเผื่อ 0.5 ซม. ใหญ่กว่าความกว้างของตัวอย่างเทปและยาวจนขอบของเนื้อเยื่อบูชายัญอยู่บนท่อเกลียว วางเนื้อเยื่อสังเวยบนตัวอย่าง

10. บนกระดาษทิชชู่สักชิ้นวางตาข่ายเพื่อกระจายสารยึดเกาะอย่างสม่ำเสมอ เมื่อต้องการทำสิ่งนี้:

ตัดตารางที่เล็กกว่าตัวอย่าง 3 ซม. ทั้งสองด้าน

11. วางท่อสำหรับจ่ายเรซินที่ขอบตาข่าย อีกด้านหนึ่ง วางท่อสำหรับท่อสุญญากาศ

12. กาวถุงสูญญากาศกับเทปปิดผนึกใน ลำดับต่อไป:

ฉีกกระดาษป้องกันที่มุมของเทปปิดผนึกและติดมุมของถุงสูญญากาศโดยจับคู่กับมุมของเทปปิดผนึกสำหรับความยาว 5 ซม.

ฉีกกระดาษป้องกันที่อยู่ตรงกลางของแต่ละด้านของสแน็ป ซึ่งเทปปิดผนึกติดกาว และกาว 10 ซม. ของถุงสูญญากาศ

ตัดเทปปิดผนึกยาว 8 ซม. แล้วติดเข้ากับ ข้างในถุงสูญญากาศส่วนเกินทำให้เกิดรอยพับ รีดสายรัดให้เรียบกับกระเป๋า

ฉีกกระดาษป้องกันออกและรวมถุงสูญญากาศกับเทปปิดผนึก วางส่วนเกินของถุงลงในรอยพับด้วยเทปปิดผนึกที่ติดกาวที่ด้านในของถุง

13. ใส่ท่อซิลิโคนบนชิ้นส่วนทางออกของท่อเพื่อต่อปั๊มสุญญากาศต่อไป

14. ใส่ท่อซิลิโคนที่ทางเข้าเพื่อจ่ายสารยึดเกาะและหนีบด้วยแคลมป์

15. ใช้ไม้พายหรือลูกกลิ้งหมุนถุงสูญญากาศไปที่เครื่องมือ โดยเฉพาะอย่างยิ่งในมุมและตำแหน่งที่มีรอยพับ

16. ต่อถุงเข้ากับสายสุญญากาศและตรวจสอบความแน่นของถุง

การเตรียมแฟ้มและป้อนลงในบรรจุภัณฑ์

1. ใน ถ้วยพลาสติกชั่งน้ำหนักอีพอกซีเรซินในปริมาณที่กำหนด

2. ชั่งน้ำหนักสารเพิ่มความแข็งตามปริมาณที่กำหนดลงในภาชนะอื่น

3. ค่อยๆ เทสารชุบแข็งลงในอีพ็อกซี่ขณะกวน

5. ในการจัดหาสารยึดเกาะ ให้ลดท่อซิลิโคนที่ปิดด้วยจุกปิดลงไปที่ด้านล่างในแฟ้ม จากนั้นใช้กรรไกรตัดท่อที่ฐานของตัวอุด หากใช้ที่หนีบ ให้เปิดออก การดำเนินการนี้จะเริ่มป้อนสารยึดเกาะลงในบรรจุภัณฑ์ เมื่อใช้สารยึดเกาะจนหมดหรือเมื่อสิ้นสุดระยะเวลาการชุบ ให้ใช้แคลมป์หนีบท่อซิลิโคน

6. อย่าปิดเครื่องดูดฝุ่น

7. ภายใน 20-30 นาที เกิดการเปียกของสารตัวเติมแห้งทั้งหมดที่มีสารยึดเกาะ

PCM บ่มและถอดประกอบ

1. ตั้งโปรแกรมเวลา-อุณหภูมิในเตาอบ

2. หลังจากสิ้นสุดโปรแกรมและตู้เย็นลงถึง40 0 นำ PCM ที่ขึ้นรูปแล้วถอดชุดเทคโนโลยีออก ถอด วัสดุเสริม.

3. ในการลบวัสดุเสริม ให้ใช้ไม้พายหยิบมุมของแพ็คเกจเทคโนโลยีและเมื่อแยกออกจากเครื่องมือให้ดึงขึ้นอย่างรวดเร็วแล้วฉีกออก

4. นำ PCM ที่ขึ้นรูปแล้วหยิบชั้นบูชายัญที่มุมด้วยมีดแล้วฉีกผ้าออกจาก PCM ด้วยการเคลื่อนไหวที่คมชัดเมื่อลอกออก

5. ลบองค์ประกอบที่ฝังด้วยการเคลื่อนไหวที่คมชัด

6. ตัดขอบของผลิตภัณฑ์

ความปลอดภัย

1. เมื่อทำงานให้ใช้ บุคคล หมายถึงการป้องกัน: ชุดคลุม (ผ้ากันเปื้อน), ถุงมือยาง

2. ควรดำเนินการงานโดยเปิดการระบายอากาศเสีย

3. ไม่อนุญาตให้ใช้อุปกรณ์เสียงส่วนบุคคล (หูฟัง) การกินและดื่มในที่ทำงาน

4. เมื่อทำงานกับเครื่องใช้ไฟฟ้า ระวัง หากตรวจพบความผิดปกติอย่าเปิดเครื่อง

5. เมื่อทำงานกับ เครื่องมือตัดระวังอย่าให้แออัด

6. การดำเนินการเตรียมสารยึดเกาะควรดำเนินการในสถานที่ที่กำหนดเป็นพิเศษ - ในตู้ดูดควัน หลังจากเสร็จสิ้นการทำงาน ให้เช็ดโต๊ะและเครื่องมือด้วยตัวทำละลาย

7. กรณีเกิดควันหรือไฟไหม้ ให้ออกจากสถานที่โดยไม่ตื่นตระหนก และแจ้งหัวหน้าหน่วย

คำถามทดสอบ

1. . คุณรู้วิธีการรับ PCM อย่างไร?

2. ความแตกต่างของเทคโนโลยี RTM และการแช่แบบสุญญากาศ

3. ประเภทของสารยึดเกาะที่ใช้ในกระบวนการแช่แบบสุญญากาศ

4. ผลิตภัณฑ์ใดบ้างที่ได้รับจากการแช่แบบสุญญากาศ?

5. ข้อดีและข้อเสียของวิธีการแช่แบบสุญญากาศเหนือสิ่งอื่นใด? ให้หนึ่งการเปรียบเทียบ

6. วิธีคำนวณเมื่อสร้างแบบจำลองกระบวนการแช่แบบสุญญากาศ

7. ผลิตภัณฑ์ใดจาก PCM ที่ผลิตโดยการแช่แบบสุญญากาศ?

8. ข้อดีและข้อเสียของการใช้อีพอกซีเรซินเป็นส่วนประกอบสารยึดเกาะสำหรับ PCM matrix?

9. กลุ่มฟังก์ชันในอีพอกซีเรซินมีอะไรบ้าง?

10. สารชุบแข็งชนิดใดที่ใช้บ่มอีพอกซีเรซิน?

11. กลไกการบ่มด้วยเอมีน

12. กลไกการบ่มแอนไฮไดรด์

13. ความแตกต่างในกลไกการบ่มด้วยเอมีนและแอนไฮไดรด์

14. วัสดุเสริมใดบ้างที่ใช้เมื่อประกอบชุดเทคโนโลยีระหว่างการแช่ด้วยสุญญากาศ?

1. หนังสืออ้างอิง วัสดุคอมโพสิต: ใน 2 เล่ม เรียบเรียงโดย เจ. ลูบิน. แปลจากภาษาอังกฤษ

2. Lee H. , Neville K. คู่มืออ้างอิงสำหรับอีพอกซีเรซิน พ.ศ. 2516

3. Perepelkin K.E. เส้นใยเสริมแรงและเส้นใยพอลิเมอร์คอมโพสิต

4. Kochnova Z.A. , Zhavoronok E.S. , Chalykh A.E. อีพอกซีเรซินและสารเพิ่มความแข็ง - สินค้าอุตสาหกรรม. ปี 2549

รวมถึงผลงานอื่นๆ ที่คุณอาจสนใจ |

|||

| 74919. | ล่าช้าในตัวเลขหลักเดียวถ้าคุณป้อน 0 ในเคาน์ตี | 46.5KB | |

| Meta: สร้างตัวเลขรวยหลัก min-dilty บนตัวเลขหลักเดียวถ้าผลลัพธ์เป็น 0; เพื่อกำหนดในใจเพื่อเปลี่ยนความยาวของการคูณ; ฝึกฝนจิตใจเพื่อเพิ่มและดูตัวเลขดิจิทัลที่สมบูรณ์ คูณเลขจำนวนเต็มด้วยเลขหลักตัวเดียว | |||

| 74920. | กำลังของพหูพจน์ถูกจัดเรียงใหม่ การแยกส่วนของงานพับ | 131.5KB | |

| กำลังของพหูพจน์ถูกจัดเรียงใหม่ รับรู้ผู้เรียนจากพลังที่เปลี่ยนแปลงได้ของพหูพจน์ Formuvat vminnya rozvyazuvati ใส่ส่วนใหญ่ของ zastosovayuchi จัดเรียงพลังของคนส่วนใหญ่ | |||

| 74921. | สิทธิแก้ไขตารางการคูณหาร การแยกส่วนของงาน การพับและการคำนวณไวรัส | 45.5KB | |

| Meta: แก้ไขความรู้ของตารางสูตรคูณและนามสกุลเป็น 6; อ่านงานสำหรับ zvedennya ได้มากถึงรูปแบบเดียวพับ virazi; รู้จักการป้องกันอันศักดิ์สิทธิ์ พัฒนาความคิดเกี่ยวกับจำนวนความคิด เพื่อนำความรักและเกียรติมาสู่เสียงและพิธีกรรมของผู้คน | |||

| 74922. | ตัวอักษรที่จะเพิ่มตัวเลขสามหลักในรูปแบบของจำนวน dodankiv งานที่โอนผลรวมของสามและสอง dodankiv | 73.5KB | |

| เมต้า. โปรดยอมรับการเพิ่มตัวเลขสามหลักเป็นลายลักษณ์อักษรเพื่อประโยชน์ในการเพิ่มเติมจำนวนเล็กน้อย งาน Dodoskonalyuvat uchnіv rozv'azuvati ที่รวมผลรวมของสามและสองdodankіv ปิดดอกกุหลาบในตอนเช้าแล้วมัดให้แน่น พัฒนาความคิด ความเคารพ ความจำ | |||

| 74923. | ตัวอักษรที่จะเพิ่มตัวเลขสามหลักในรูปแบบของจำนวน dodankiv งานที่โอนผลรวมของ dodankiv สองหรือสาม นักกีฬา-แชมป์ยูเครน | 52.5KB | |

| เมต้า. ใช้การยอมรับการเพิ่มตัวเลขสามหลักเป็นลายลักษณ์อักษรสำหรับการถอนการเพิ่มเติมจำนวนเล็กน้อย เพื่อปรับปรุงการเรียนรู้ของงาน rozvyazuvat ที่รวมผลรวมของตัวเลขสองและสาม พัฒนาความเคารพความเห็นอกเห็นใจทักษะการสื่อสาร | |||

| 74924. | ตารางตัวคูณคงที่ งานแก้มัด | 39KB | |

| บทเรียนเมตา: แก้ไขผู้เรียนในตารางการคูณและการหารที่ได้รับ zakrіpluvati vminnya พับงานสำหรับจิตใจที่กำหนดและแก้มัน สร้าง navitchki ของ usnoi lichbi ในขอบเขต 100; พัฒนาkmіtlivіst; บิดความรักลงนรก และสามารถคลายก้นได้ | |||

| 74925. | คณะคณิตศาสตร์ | 276.5KB | |

| Meta: ก่อนอื่นแก้ไขการเรียนรู้จากพันธุ์ตารางที่ได้มาของพหูพจน์และการหารของจำนวน 8; การแก้ไข - การพัฒนาเพื่อปรับปรุงการคำนวณงานสำหรับความสำคัญของการพัฒนาตามสัดส่วนที่สี่ของจำนวนผู้มาใหม่ แก้ไขภารกิจตรรกะความทรงจำจะจางหายไป ... | |||

| 74926. | การยืนยันความแปรปรวนของการคูณด้วยปากเปล่าและระยะห่างระหว่าง 1,000 | 126.5KB | |

| Meta: ปิดชื่อการคูณและระยะทางในช่วง 1,000 ในระหว่างนี้แก้ปัญหาให้เท่ากัน พัฒนากิจกรรมการศึกษา ผลงานสร้างสรรค์ของนักเรียน ฝึกเป็นกลุ่ม ความรักของ Vihovuvati คือการตั้งค่าที่ประหยัดให้กับธรรมชาติ | |||

| 74927. | การบวกและการลบตัวเลขสามหลัก แก้ปัญหาง่ายๆ ประกอบให้เกิดความสามัคคี | 64KB | |

| ตัวอย่างเช่น คุณจำเป็นต้องรู้ว่าต้องใช้เชื้อเพลิงเท่าใดสำหรับรถแทรกเตอร์ รถแทรกเตอร์คันหนึ่งใช้เชื้อเพลิง 24 ลิตรใน 4 ชั่วโมง รถแทรกเตอร์คันที่สองใช้เชื้อเพลิง 2 ลิตรมากกว่าคันแรกใน 1 ชั่วโมง รถแทรกเตอร์คันที่สองจะใช้เชื้อเพลิงเท่าไหร่ใน 8 ชั่วโมง รวบรวมบันทึกย่อ | |||