polimer kompozitlər. Polimer kompozitlər və politurşu ilə dəyişdirilmiş polimer kompozitlər.

25 aprel saat 8:11 4073 0

Kompozitlər, adından da göründüyü kimi, iki və ya daha çox materialın qarışığından ibarətdir. Bu materialların hər biri öz töhfəsini verir ümumi xassələri kompozitdir və strukturunda ayrıca faza kimi mövcuddur. Qatran əsaslı kompozitlər stomatologiyada ən çox istifadə edilən materiallardır, çünki onlar doldurucu materialdan, lüt sementindən, dolayı inleylər üçün materiallardan, metal örtüklərin yapışdırılmasından endodontik postlara və əsas inlaylara qədər müxtəlif klinik vəziyyətlərdə tətbiq oluna bilirlər.

Nisbətən yaxınlarda, polimer əsaslı stomatoloji materialların kifayət qədər böyük siyahısına başqa bir sinif əlavə edildi - poliasidlərlə dəyişdirildi. polimer kompozitlər və ya qısaca desək, kompomers. Bu fəsildə biz polimer əsaslı kompozitləri nəzərdən keçirəcəyik və sonra oxucunu kompomerlərin polimer kompozitlərdən fərqləndiyi parametrlərlə tanış edəcəyik.

Tərkibi və quruluşu

Stomatologiyada istifadə olunan polimer əsaslı kompozit bərpaedici materiallar (qısaca kompozitlər) üç əsas komponentdən ibarətdir, yəni:

üzvi polimer matrisi;

• qeyri-üzvi doldurucu;

• bağlayıcı agent və ya ölçü.

Polimer, xüsusi maddə - birləşdirici maddə ilə matrislə birləşdirilmiş doldurucunun ayrı-ayrı hissəciklərini vahid strukturda birləşdirərək kompozit materialın matrisini təşkil edir (Şəkil 2.2.1).

düyü. 2.2.1. Kompozit bərpaedici materialların quruluşu

polimer matrisi

Polimer kompozitin kimyəvi cəhətdən aktiv komponentidir. Başlanğıcda, radikal tipli polimerləşmə reaksiyası ilə sərt polimerə çevrilən maye monomerdir. Məhz onun plastik kütlədən sərtə çevrilmə qabiliyyətidir bərk material dişlərin bərpası üçün kompozitdən istifadə etməyə imkan verir.

Dişlərin ön və çeynəmə qruplarını doldurmaq üçün ən çox istifadə edilən monomer bisfenol-A və glisidil metakrilatın qarşılıqlı təsiri nəticəsində əldə edilən Bis-GMA-dır. Bu monomer, kəşf edəndən sonra adətən Bowen monomeri adlanır. Onun molekulyar çəkisi polimerləşmənin büzülməsini azaldan metil metakrilatdan xeyli böyükdür (Şəkil 2.2.2). Metilmetakrilat üçün polimerləşmə büzülməsinin dəyəri 22 vol.%, Bis-GMA üçün isə 7,5 vol.% təşkil edir. Bir sıra kompozitlərdə Bis-GMA əvəzinə uretan dimetakrilat (UDMA) istifadə olunur.

düyü. Kiçik və iri monomerlər əsasında materialların polimerləşmə büzülməsi

Bis-GMA və uretan dimetakrilat monomerləri yüksək molekulyar çəkilərinə görə çox özlü mayelərdir. Əlavə edərkən hətta deyil böyük rəqəm doldurucu, klinikada bu cür materialın istifadəsinə imkan verməyən çox sıx bir kompozit pasta meydana gəlir. Bu çatışmazlığı aradan qaldırmaq üçün kompozisiyaya metil metakrilat (MMA), etilen qlikol dimetakrilat (EDMA) və trietilen qlikol dimetakrilat (TEGDMA) kimi monomerlər + seyrelticilər adlanan aşağı özlülüklü monomerlər əlavə edilir. Ən çox istifadə olunur son əlaqə. Bu monomerlərin bəzilərinin kimyəvi strukturları Cədvəl 2.2.1-də təqdim edilmişdir.

Kompozit raf ömrünün lazımi müddətini təmin etmək üçün onun vaxtından əvvəl polimerləşməsinin qarşısını almaq lazımdır. Hidrokinon, adətən 0,1% və ya daha az miqdarda bir inhibitor (polimerləşmə prosesinin gecikdiricisi) kimi istifadə olunur.

Polimer matrisi həmçinin müalicə prosesini təmin etmək üçün aktivator/təşəbbüs sistemini ehtiva edir. Bu sistemdə xüsusi komponentlərin istifadəsi kimyəvi və ya görünən işıqla müalicənin aktivləşdirilməsi ilə baş verə bilən müəyyən bir material üçün nəzərdə tutulan sərtləşmə reaksiyasının növündən asılıdır.

Doldurucu

Kompozitlərin xüsusiyyətlərini yaxşılaşdırmaq üçün onların tərkibinə müxtəlif doldurucular daxil edilmişdir. 50-ci illərin sonlarında metil metakrilat əsasında doldurucu materialın tərkibinə daxil olan kvars doldurucu kimi istifadə edilmişdir. Doldurucuların tətbiqi beş əsas fayda təmin edir, yəni:

1. Metilmetakrilatın polimerləşməsi hətta polimer-monomer toz-maye sistemindən (7 vol.%) istifadə edildikdə belə böyük polimerləşmə büzülməsi (21 cild) ilə nəticələnir. Böyük miqdarda lif doldurucularının tətbiqi büzülməni əhəmiyyətli dərəcədə azaldır, çünki istifadə olunan monomerik bağlayıcının miqdarı azalır və doldurucu polimerləşmə prosesində iştirak etmir. Bununla belə, büzülmə tamamilə aradan qaldırıla bilməz və onun böyüklüyü istifadə olunan monomerin təbiətindən və tətbiq olunan doldurucunun miqdarından asılı olacaq.

2. Metakrilat polimerləri var böyük nisbət istilik genişlənməsi(təxminən 80 x 10/°C). Bu əmsal diş toxumalarının genişlənmə əmsalına (8-10 x 10/°C) bərabər olan qeyri-üzvi dolğu əlavə etməklə azaldılır.

3. Doldurucular sərtlik və sıxılma gücü kimi mexaniki xüsusiyyətləri yaxşılaşdıra bilər.

4. Şüşə daxil olan barium və stronsium kimi ağır metalların istifadəsi materialı radioşəffaf edir.

5. Doldurucu estetik parametrlərə nail olmaq üçün ideal vasitədir - rəng, şəffaflıq və flüoresan. Doldurucunun tətbiqi texnologiyasının inkişafı materialların təkmilləşdirilməsində əsas istiqamətdir və bu, müasir kompozitlərin yaradılmasına səbəb olmuşdur.

Bitir

Kompozitin məqbul mexaniki xüsusiyyətlərə malik olması üçün doldurucu və polimer matrisinin bir-birinə möhkəm bağlanması vacibdir. Bu əlaqə pozulursa, yük altında inkişaf edən gərginliklər materialın bütün həcminə bərabər paylanmır; interfeys bütün kompozitin sıradan çıxmasına səbəb olan əsas uğursuzluq mənbəyi kimi çıxış edir.

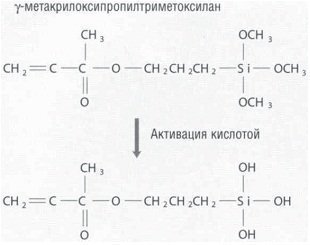

Etibarlı əlaqə polimerə bir bağlayıcı daxil etməklə əldə edilir. Belə ölçü agentləri kimi orqanosilikon birləşmələri (silanlar) istifadə olunur, şüşə ilə doldurulmuş polimer kompozitlərdə ən çox istifadə olunanlardan biri y-metakriloksipropiltrimetoksilan və ya qısaca y-MPTS-dir, kimyəvi quruluşu Şəkil 1-də göstərilmişdir. 2.2.3.

düyü. 2.2.3. Turşu aktivləşdirmədən əvvəl və sonra silan birləşdiricisinin quruluşu

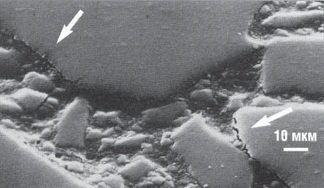

Polimer və doldurucu hissəciklər arasındakı bağın güclü və davamlı olması vacibdir. Birincisi, bu əlaqə olmadıqda, gərginlik polimerdən şüşə doldurucuya keçməyəcək və nəticədə onun böyük hissəsi birbaşa polimer matrisinə düşəcəkdir. Bu, həddindən artıq plastik deformasiyaya, möhürlərin aşınmasına və dağılmasına səbəb ola bilər. İkincisi, polimer və şüşə doldurucu hissəciklər arasında kifayət qədər güclü bir əlaqə çatlaqların meydana gəlməsinə səbəb ola bilər. Polimerlər aşağı çatlaq müqavimətinə malik olduğundan, bu, kompoziti ümumiyyətlə yorğunluq çatışmazlığına həssas edir (Şəkil 2.2.4).

düyü. 2.2.4. Polimer matrisi və şüşə doldurucu arasında qeyri-kafi əlaqə (oxlarla göstərilmişdir) olan ərazinin SEM-i

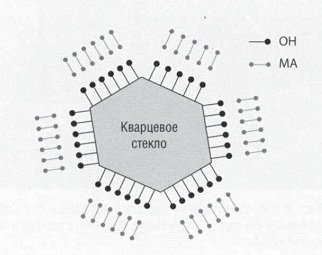

Əsas problem ondan ibarətdir ki, polimerlər hidrofobikdir və kvars şüşələri şüşə ilə əlaqəli hidroksil qruplarının səth təbəqəsi səbəbindən hidrofilikdir. Buna görə də, polimerin onunla birləşmək üçün lazım olan silikon şüşə səthinə təbii yaxınlığı yoxdur (şək. 2.2.5). Bu problem uyğun bir birləşdirici vasitədən istifadə etməklə aradan qaldırıla bilər. Belə bir reagent kimi orqanosilikon birləşdirici agent seçilmişdir, çünki o, şüşə səthinin hidroksil qrupları tərəfindən cəlb edilən terminal hidroksil qruplarına malikdir.

düyü. 2.2.5. Üzərində hidroksil qruplarının (OH) olması səbəbindən şüşə səthi ilə itələnən molekulların sxematik təsviri

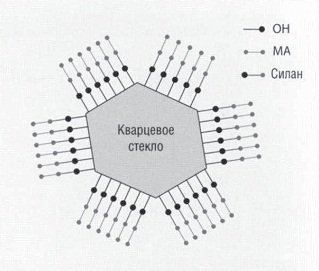

Ölçü molekulunun digər ucunda karbon qoşa bağının açılması hesabına bağlayıcı monomerlərlə birləşməyə qadir olan metakrilat qrupu vardır (şək. 2.2.6). Şüşə və orqanosilikon birləşmə agenti arasındakı interfeysdə kondensasiya reaksiyası silan və şüşə səthi arasında kovalent bir əlaqə təmin edir (Şəkil 2.2.7). Polimer və şüşə doldurucu arasındakı əlaqənin keyfiyyətinin yaxşılaşdırılması, artıq həm ön, həm də arxa dişlər üçün istifadə oluna bilən aşınmaya davamlı kompozit plomb materiallarının uğurlu inkişafına səbəb olmuşdur.

düyü. 2.2.6. Bir metakrilat polimer və hidroksillənmiş şüşə səthi arasında əlaqə təmin edən silan apmerinin (MA) sxematik təsviri

düyü. 2.2.7. Kvars şüşəsinin səthində silanın çökməsi və kondensasiyası

Stomatoloji Material Elminin Əsasları

Richard van Noort

Ağac bəlkə də ən məşhur binadır və bitirmə materialı. Taxta emalda çox yönlüdür, yüksək istilik izolyasiyası və estetik keyfiyyətlərə malikdir, qeyri-adi memarlıq binaları, incə mebellər, daxili bəzək və ev bağları yaratmaq üçün əvəzolunmazdır. Ağacın yeganə çatışmazlığı mənfi təsirlərə qarşı həssaslıqdır xarici amillər və çürümə qabiliyyəti.

Ağacın bütün üstünlüklərini qorumaq və bütün çatışmazlıqlarını aradan qaldırmaq üçün istehsalçılar yenilikçi bir məhsul yaratdılar. tikinti materialı- ağac-polimer kompoziti. "Polywood" nə olduğunu, müasir materiala hansı xüsusiyyətlər və xüsusiyyətlərin xas olduğunu və onun tətbiqi sahəsinin nə olduğunu nəzərdən keçirək.

Taxta kompozit materialların əsas növləri

Taxta kompozitlər müxtəlif xammalın birləşməsindən əldə edilən materiallardır. Taxta kompozitin əsas komponenti ağacdır. Kəmiyyət ağac tullantıları, həmçinin bağlayıcı növü kompozit materialın əsas xüsusiyyətlərini müəyyənləşdirir.

Ən çox yayılmış ağac kompozitləri:

Taxta-polimer kompozit: döşəmə lövhəsindən veranda üçün bazanın fotoşəkili

Kompozisiyaya daha yaxından nəzər salaq innovativ material, onun istehsal texnologiyası və texniki və istismar xüsusiyyətləri.

Ağac-polimer kompozit: istehsal və material tərkibi

WPC üç əsas komponentdən ibarətdir:

- Əzilmiş ağac hissəcikləri (bəzi istehsalçılar istehsalın maya dəyərini azaltmaq üçün düyü qabığının və ya toxum tortunun hissəciklərini əlavə edirlər).

- Termoplastik polimer (polivinilxlorid, polietilen, polipropilen).

- Modifikatorlar kompleksi - kimyəvi əlavələr (materialın tərkibində 5% -ə qədər).

Ağac-polimer kompozitinin istehsalı sxemə uyğun olaraq davam edir.

Odun doğramaq. 0,7-1,5 mm ölçülü hissəciklər əldə etmək üçün ağac çəkic və bıçaq qırıcılarında işlənir. Əziləndən sonra odun süzülür və fraksiyaya bölünür.

Səthi işlənməmiş profillər ən kiçik fraksiyalardan hazırlanır, kaplama, boya və ya film ilə bitirmə üçün profillər orta komponentlərdən hazırlanır və texniki profillər yaratmaq üçün qaba ağac fraksiyalarından istifadə olunur.

Ağacın qurudulması xammalın rütubəti 15%-dən çox olduqda həyata keçirilir.

Komponentlərin dozası və qarışdırılması. WPC-nin bütün komponentləri düzgün nisbətdə birləşdirilir və bir-biri ilə qarışdırılır. Ağac unu/polimer komponentlərinin ən çox istifadə edilən nisbətləri bunlardır:

- 70/30 - kompozitdə ağac liflərinin nəm genişlənməsi kimi bir xüsusiyyəti var; WPC daha kövrək sayılır və xidmət müddəti təxminən 5-7 ildir;

- 50/50 - qoruyan ağac və polimerin optimal nisbəti dekorativ xüsusiyyətlər ağac və polimer gücü;

- 40/60 - ağacın estetik keyfiyyətləri zəifləyir, material hiss olunur və plastik kimi görünür.

Məhsulun sıxılması və formatlanması. Son addım olan formalaşması texniki xassələri WPC və material təqdimat əldə edir.

Ağac-polimer kompozitinin texniki və istismar xüsusiyyətləri

Kompozitin xüsusiyyətləri materialdakı odun miqdarı, istifadə olunan ağac növü və polimer ilə müəyyən edilir. WPC-nin ümumi mexaniki və fiziki xüsusiyyətlərini qeyd edirik:

- Materialın sıxlığı. Dəyər istifadə olunan əsas qatrandan, istifadə olunan əlavələrin miqdarından və ağac hissəciklərinin sıxlığından asılıdır. WPC-nin maksimum sıxlığı 1,4 kq/dm3 (əsl ağac sıxlığı) təşkil edir.

- Dartma uzadılması - 0,5-1%;

- Bükülmə müqaviməti - 25-60 MPa;

- Charpy-ə görə zərbə gücü - 3-4 KJ/m2.

WPC-nin taxta hissəsi materiala aşağıdakı xüsusiyyətləri verir:

WPC-nin polimer keyfiyyətləri özünü göstərir aşağıdakı şəkildə:

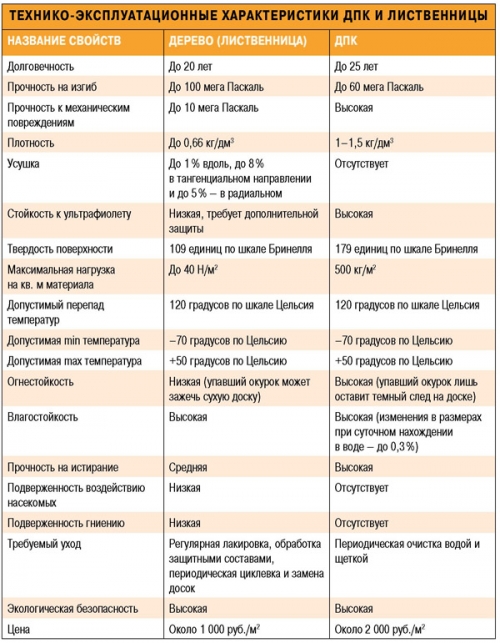

Ağac və WPC-nin müqayisəli xüsusiyyətləri

Ağac-polimer kompozitini daha aydın şəkildə xarakterizə etmək üçün biz həyata keçirəcəyik müqayisəli təhlil ağacın və WPC-nin əsas keyfiyyət və iqtisadi göstəriciləri.

WPC-nin əhatə dairəsi

Üstünlüklərinə görə ağac kompozitləri sənaye sektorunda, tikintidə və gündəlik həyatda geniş populyarlıq qazanmışdır:

Ağac-polimer kompozitinin 50% -dən çoxu "decking" kimi istifadə olunur - taxta lövhələr və sahil və həyət arxitekturasını bəzəmək üçün plitələr

WPC lövhələrinin əsas istehsalçılarının məhsula baxışı

WPC döşəmə lövhələri təqdim olunur tikinti bazarı bir çox istehsalçı tərəfindən. Materialı seçərkən, tanınmış şirkətlərə üstünlük vermək daha yaxşıdır - onların məhsulu artıq keyfiyyətə görə zamanın sınağından keçmiş və bütün dünyada müsbət reputasiya qazanmışdır.

Teras taxtası Brugqan(Belçika) yüksək keyfiyyətli xammaldan hazırlanır, məhsullar beynəlxalq bazara yönəldilir. Tekstil hisslərinə görə, taxta ağaca mümkün qədər yaxındır.

Bruggan şurası aşağıdakı tərkibə malikdir:

- ağac - 60%;

- polimerlər - 30%;

- əlavələr - 10%.

Şirkət üzgüçülük hovuzlarının ətrafının yerləşdirilməsi, terrasların, mehmanxanaların, barların, restoranların yay sahələrinin yaradılmasında, pilləkənlərin tikintisi üçün istifadə olunan içi boş və möhkəm taxta lövhələr istehsal edir.

tam bədənli terras lövhəsi Bruggan Multicolor materialın bütün qalınlığı boyunca ağac toxumasına malikdir, zımpara və radius kəsimi üçün uyğundur.

Bruggan lövhəsinin təxmini qiyməti profil başına 1000-1200 rubl təşkil edir

Teras taxtası Mirradex(Malayziya) liflərdən hazırlanmışdır tropik ağaclar, materialın nəmə qarşı müqavimətini artırır. Şura tələb etmir əlavə müalicələr. Lövhənin strukturu ikitərəflidir - bu, yaratmaq üçün materialdan istifadə etməyə imkan verir şaquli strukturlar(hasarlar, maneələr).

Mirradex lövhəsinin tərkibi:

- ağac - 50%;

- polimer (polipropilen) - 40%;

- əlavələr və müxtəlif əlavələr - 10%.

Teras taxtası Mirradex premium materiallar kateqoriyasına aiddir, lakin eyni zamanda nisbətən əlverişli qiymətə malikdir (bir profil üçün təxminən 750 rubl).

Teras taxtası Leqro(Macarıstan) xüsusi var qoruyucu təbəqə materialın aşınma müqavimətini artırır. Legro lövhəsi terrasların və ərazilərin təşkili üçün uyğundur ictimai yerlərdə artan keçiricilik ilə.

Legro lövhəsinin üstünlükləri:

- yanmır;

- səthdə heç bir ləkə qalmır;

- zədələrə qarşı müqavimət (cızıqlar, çuxurlar);

- ikitərəfli silinməz faktura.

WPC Legro tərkibi:

- doğranmış ağac - 50%;

- polipropilen - 45%;

- əlavələr - 5%.

150 * 25 * 5800 mm ölçülü bir profil üçün 3500 rubl qiymətinə ağac-polimer kompozit Legro ala bilərsiniz.

"Maye ağac": öz əllərinizlə etmək və gündəlik həyatda istifadə etmək

Evdə, öz əlinizlə ağac-polimer kompozitinin analoqunu yarada bilərsiniz. İşin nəticəsi olaraq, mebelin lövhədən bərpası, təmiri üçün uyğun olan "maye ağac" əldə ediləcəkdir. parket taxtası və laminat.

Evdə hazırlanmış "maye ağacı" düzəltməyin bütün prosesini aşağıdakı addımlara bölmək olar:

- Yonqarları adi bir qəhvə dəyirmanı ilə doğrayın.

- Yaranan unu PVA yapışqan ilə birləşdirin. Komponent nisbəti: 70% - ağac, 30% - yapışqan. "Maye ağacı" qalın bir tutarlılığa sahib olmalıdır.

Yaranan pasta mebelin zədələnmiş sahəsinə və ya tətbiq olunur döşəmə örtüyü, və tamamilə qatılaşana qədər (təxminən 4-5 saat) buraxın. Bundan sonra, artıq "maye ağac" zımpara ilə təmizlənməlidir.

"Maye ağacı" istədiyiniz kölgə vermək üçün qarışığa su əsaslı boya üçün nəzərdə tutulmuş boya əlavə edilə bilər.

Ağac-polimer kompozitlərinin meydana gəlməsi ən çox birləşməyə imkan verdi əhəmiyyətli faydalar taxta və plastik bir materialda. WPC-dən hazırlanmış bina və konstruksiyalar quraşdırmaq asandır, əla performans xüsusiyyətlərinə malikdir və estetik cəhətdən nəcib görünüşə malikdir. görünüş təbii ağac məhsullarına xasdır.

Onların əməliyyat və texnoloji xüsusiyyətlərini müəyyən edən bir neçə komponentə əsaslanan materiallar. Kompozitlər metal, polimer və ya keramika əsaslı matrisə əsaslanır. Əlavə möhkəmləndirmə liflər, bığlar və müxtəlif hissəciklər şəklində doldurucular tərəfindən həyata keçirilir.

Kompozitlər gələcəkdirmi?

Plastiklik, möhkəmlik, geniş tətbiq sahəsi - müasir kompozit materialları fərqləndirən budur. İstehsal baxımından bu nədir? Bu materiallar metal və ya qeyri-metal əsasdan ibarətdir. Materialı gücləndirmək üçün daha çox gücü olan iplər, liflər, lopalar istifadə olunur. Onların arasında bor, karbon, şüşə liflər və ya polad və ya berilyum filamentləri ilə gücləndirilmiş alüminium ilə gücləndirilmiş plastik var. Komponentlərin tərkibini birləşdirsəniz, müxtəlif güc, elastiklik, aşındırıcı maddələrə qarşı müqavimət kompozitləri əldə edə bilərsiniz.

Əsas növlər

Kompozitlərin təsnifatı onların metal və ya qeyri-metal ola bilən matrisinə əsaslanır. Alüminium, maqnezium, nikel və onların ərintilərinə əsaslanan metal matrisi olan materiallar lifli materiallar və ya əsas metalda həll olunmayan odadavamlı hissəciklər hesabına əlavə güc əldə edir.

Qeyri-metal matrisli kompozitlər polimerlər, karbon və ya keramika əsasında hazırlanır. Polimer matrislər arasında ən populyarları epoksi, poliamid və fenol-formaldehiddir. Kompozisiyanın forması bir növ bağlayıcı rolunu oynayan matris tərəfindən verilir. Materialları gücləndirmək üçün liflər, yedəklər, iplər, çox qatlı parçalar istifadə olunur.

Kompozit materialların istehsalı aşağıdakı texnoloji üsullara əsaslanır:

- matris materialı ilə möhkəmləndirici liflərin hopdurulması;

- möhkəmləndirici lentlərin və matrisin qəlibində qəlibləmə;

- əlavə sinterləmə ilə komponentlərin soyuq preslənməsi;

- liflərin elektrokimyəvi örtülməsi və sonrakı preslənməsi;

- plazma çiləmə üsulu ilə matrisin çökməsi və sonradan sıxılması.

Hansı sərtləşdirici?

Kompozit materiallar bir çox sənaye sahələrində tətbiq tapmışdır. Bu nədir, biz artıq dedik. Bunlar mütləq xüsusi liflər və ya kristallarla gücləndirilmiş bir neçə komponentə əsaslanan materiallardır. Kompozitlərin özlərinin gücü də liflərin gücü və elastikliyindən asılıdır. Sərtləşdiricinin növündən asılı olaraq bütün kompozitlər bölünə bilər:

- fiberglas üzərində;

- karbon lifləri ilə karbon lifləri;

- bor lifləri;

- orqan lifləri.

Möhkəmləndirici materiallar iki, üç, dörd və ya daha çox ipdə yığıla bilər, nə qədər çox olarsa, daha güclü və etibarlı kompozit materiallar işləyəcəkdir.

ağac kompozitləri

Ayrı-ayrılıqda ağac kompozitini qeyd etməyə dəyər. Xammalı birləşdirərək əldə edilir müxtəlif növ, əsas komponent kimi ağac ilə. Hər bir ağac-polimer kompozit üç elementdən ibarətdir:

- əzilmiş ağacın hissəcikləri;

- termoplastik polimer (PVC, polietilen, polipropilen);

- modifikatorlar şəklində kimyəvi əlavələr kompleksi - onlar materialın tərkibində 5% -ə qədərdir.

Ən populyar növ ağac kompozitləri Bu kompozit lövhədir. Onun unikallığı ondan ibarətdir ki, o, həm ağacın, həm də polimerlərin xassələrini özündə birləşdirir ki, bu da onun tətbiq dairəsini əhəmiyyətli dərəcədə genişləndirir. Beləliklə, lövhə sıxlığı ilə fərqlənir (indikatoru əsas qatran və ağac hissəciklərinin sıxlığından təsirlənir), əyilməyə yaxşı müqavimət göstərir. Eyni zamanda, material ekoloji cəhətdən təmizdir, toxumasını, rəngini və aromasını saxlayır. təbii ağac. Kompozit lövhələrin istifadəsi tamamilə təhlükəsizdir. Polimer əlavələri sayəsində kompozit lövhə əldə edir yüksək səviyyə aşınma müqaviməti və nəmlik müqaviməti. Terasları bitirmək üçün istifadə edilə bilər, bağ yollarıçox yüklənmiş olsalar belə.

İstehsal xüsusiyyətləri

Taxta kompozitlər polimer bazanın ağac ilə birləşməsinə görə xüsusi bir quruluşa malikdir. Bu tip materiallar arasında ağac çipini qeyd etmək olar, müxtəlif sıxlıq, yönümlü çip lövhələr və ağac-polimer kompozit. Bu tip kompozit materialların istehsalı bir neçə mərhələdə həyata keçirilir:

- Taxta xırdalanır. Bunun üçün qırıcılardan istifadə olunur. Əziləndən sonra odun süzülür və fraksiyalara bölünür. Xammalın rütubəti 15% -dən yuxarı olarsa, qurudulmalıdır.

- Əsas komponentlər müəyyən nisbətlərdə dozalanır və qarışdırılır.

- Hazır məhsul preslənir və təqdimat əldə etmək üçün formatlanır.

Əsas xüsusiyyətlər

Biz ən məşhur polimer kompozit materialları təsvir etdik. Bunun nə olduğu indi aydındır. Laylı struktur sayəsində hər bir təbəqəni paralel davamlı liflərlə gücləndirmək mümkündür. Xüsusiyyətlərini qeyd etməyə dəyər müasir kompozitlər fərqli olanlar:

- müvəqqəti müqavimət və dözümlülük limitinin yüksək dəyəri;

- yüksək elastiklik səviyyəsi;

- təbəqələri gücləndirməklə əldə edilən güc;

- Sərt möhkəmləndirici liflər sayəsində kompozitlər dartılma gərginliyinə yüksək dərəcədə davamlıdır.

Metal əsaslı kompozitlər praktiki olaraq qeyri-elastik olmaqla yanaşı, yüksək möhkəmlik və istilik müqaviməti ilə xarakterizə olunur. Liflərin quruluşuna görə, bəzən matrisdə görünən çatların yayılma sürəti azalır.

Polimer materiallar

Polimer kompozitləri açılan müxtəlif variantlarda təqdim olunur böyük imkanlar stomatologiyadan tutmuş aviasiya avadanlıqlarının istehsalına qədər müxtəlif sahələrdə istifadəsinə dair. Polimer əsaslı kompozitlər müxtəlif maddələrlə doldurulur.

Ən perspektivli istifadə sahələri tikinti, neft-qaz sənayesi, avtomobil və dəmir yolu nəqliyyatının istehsalı hesab edilə bilər. Polimer kompozit materialların istifadəsinin təxminən 60%-ni məhz bu sənayelər təşkil edir.

Polimer kompozitlərin korroziyaya yüksək müqavimətinə görə qəlibləmə yolu ilə alınan məhsulların hamar və sıx səthi, son məhsulun işləməsinin etibarlılığı və davamlılığı artır.

Populyar növləri nəzərdən keçirin

fiberglas

Bu kompozit materialları gücləndirmək üçün ərimiş qeyri-üzvi şüşədən əmələ gələn şüşə liflərdən istifadə olunur. Matris yüksək gücü, aşağı istilik keçiriciliyi və yüksək elektrik izolyasiya xüsusiyyətləri ilə seçilən termosetting sintetik qatranlara və termoplastik polimerlərə əsaslanır. Əvvəlcə onlar qübbəli strukturlar şəklində anten radomlarının istehsalında istifadə edilmişdir. AT müasir dünyaşüşə lifli plastiklər tikinti sənayesində, gəmiqayırmada, məişət avadanlıqlarının və idman əşyalarının istehsalında, radioelektronikada geniş istifadə olunur.

Əksər hallarda fiberglas püskürtmə əsasında istehsal olunur. Bu üsul xüsusilə kiçik və orta istehsalda, məsələn, qayıqların gövdələrində, qayıqlarda, yol nəqliyyatı, dəmir yolu vaqonları. Püskürtmə texnologiyası rahatdır, çünki şüşə materialın kəsilməsini tələb etmir.

CFRP

Polimerlərə əsaslanan kompozit materialların xüsusiyyətləri onları müxtəlif sahələrdə istifadə etməyə imkan verir. Doldurucu kimi onlar selüloz əsasında sintetik və təbii liflərdən alınan karbon liflərindən, zibillərdən istifadə edirlər. Lif bir neçə mərhələdə termal emaldan keçir. Fiberglasla müqayisədə karbon lifi yüngül və davamlı olmaqla bərabər daha aşağı sıxlıq və daha yüksək elastiklik modulu ilə xarakterizə olunur. Karbon lifli plastiklərin unikal əməliyyat xassələrinə görə, onlar maşınqayırma və raket tikintisində, kosmik və tibbi avadanlıqların, velosipedlərin və idman avadanlıqlarının istehsalında istifadə olunur.

Boroplastika

Bunlar termoset polimer matrisinə daxil edilmiş bor liflərinə əsaslanan çoxkomponentli materiallardır. Liflərin özləri köməkçi şüşə iplə hörülmüş monofilamentlər, paketlər ilə təmsil olunur. İplərin yüksək sərtliyi materialın möhkəmliyini və aqressiv amillərə qarşı müqavimətini təmin edir, lakin eyni zamanda, boroplastiklər kövrəkdir, bu da emal prosesini çətinləşdirir. Bor lifləri bahalıdır, buna görə də bor plastiklərinin əhatə dairəsi əsasən aviasiya və kosmik sənaye ilə məhdudlaşır.

Orqanoplastika

Bu kompozitlərdə, əsasən, sintetik liflər doldurucu kimi çıxış edir - yedəklər, saplar, parçalar, kağız. Bu polimerlərin xüsusi xüsusiyyətləri arasında qeyd etmək olar aşağı sıxlıq, şüşə və karbon liflə gücləndirilmiş plastiklərlə müqayisədə yüngüllük, yüksək dartılma gücü və zərbəyə və dinamik yüklərə qarşı yüksək müqavimət. Bu kompozit material maşınqayırma, gəmiqayırma, avtomobil sənayesi, kosmik texnologiya istehsalında, kimya mühəndisliyi kimi sahələrdə geniş istifadə olunur.

Səmərəlilik nədir?

Kompozit materiallar Unikal tərkibinə görə müxtəlif sahələrdə istifadə edilə bilər:

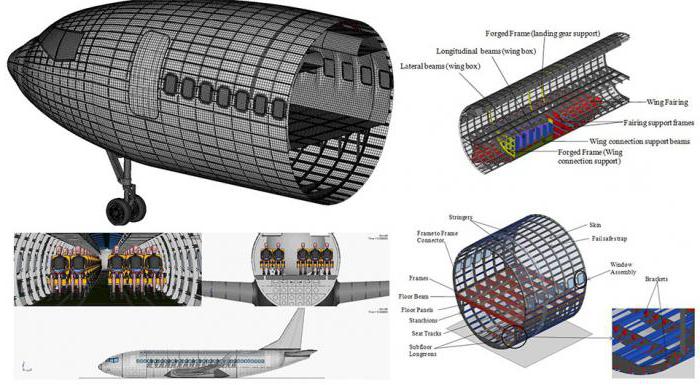

- aviasiyada təyyarə və mühərrik hissələrinin istehsalında;

- qızdırılan nəqliyyat vasitələrinin güc strukturlarının istehsalı üçün kosmik texnologiya;

- yüngül kuzovlar, çərçivələr, panellər, bamperlər yaratmaq üçün avtomobil sənayesi;

- qazma alətlərinin istehsalında dağ-mədən sənayesi;

- hündürmərtəbəli binalarda körpülərin, prefabrik konstruksiyaların elementlərinin yaradılması üçün inşaat mühəndisliyi.

Kompozitlərin istifadəsi maşın və avadanlıqların çəkisini azaltmaqla yanaşı, mühərriklərin, elektrik stansiyalarının gücünü artırmağa imkan verir.

Perspektivlər nələrdir?

Rusiya sənayesinin nümayəndələrinin fikrincə, kompozit material yeni nəslin materiallarına aiddir. 2020-ci ilə qədər kompozit sənaye məhsullarının yerli istehsalının həcminin artacağı planlaşdırılır. Artıq ölkədə yeni nəsil kompozit materialların hazırlanmasına yönəlmiş pilot layihələr həyata keçirilir.

Kompozitlərin istifadəsi müxtəlif sahələrdə məqsədəuyğundur, lakin o, daha çox aşağıdakılarla əlaqəli sənayelərdə effektivdir. yüksək texnologiya. Məsələn, bu gün kompozitlərdən istifadə etmədən heç bir təyyarə yaradılmır və bəziləri polimer kompozitlərin təxminən 60% -ni istifadə edir.

Müxtəlif gücləndirici elementləri və matrisləri birləşdirmək imkanı sayəsində müəyyən xüsusiyyətlər dəsti ilə kompozisiya əldə etmək mümkündür. Və bu, öz növbəsində, bu materiallardan müxtəlif sahələrdə istifadə etməyə imkan verir.

Əksər materiallar arasında ən populyar və ən çox tanınanı polimer kompozit materiallardır (PCM). Onlar insan fəaliyyətinin demək olar ki, bütün sahələrində fəal şəkildə istifadə olunur. Məhz bu materiallar balıq ovu çubuqlarından və qayıq gövdələrindən tutmuş yanan maddələrin saxlanması və daşınması üçün silindrlərə, eləcə də helikopter pərvanələrinin qanadlarına qədər tamamilə fərqli məqsədlər üçün istifadə olunan müxtəlif məhsulların istehsalı üçün əsas komponentdir. PCM-nin belə geniş populyarlığı, polimer kimyasının inkişafı və polimer matrislərinin quruluşunu və morfologiyasını öyrənmək üçün metodların inkişafı sayəsində müəyyən xüsusiyyətlərə malik kompozitlərin alınması ilə əlaqəli hər hansı bir mürəkkəbliyin texnoloji problemlərinin həlli imkanları ilə əlaqələndirilir. PCM. Bunlar. PCM-dən istifadə struktur materialı və ya məhsulun özünü dəfələrlə yüngülləşdirir, bu da bu materialların praktiki olaraq əvəzolunmaz olmasının əsas səbəbidir.

Beləliklə, polimer kompozit materiallar nədir. Bir neçə komponenti olan tamamilə hər hansı bir materialın kompozit adlandığını söyləməyə dəyər. Kompozit materiallar (və ya kompozitlər) strukturu aşağıdakılardan ibarət olan çoxkomponentli materiallardır: plastik əsas (matris) və möhkəmləndirilmiş doldurucular. Sonuncu, bir qayda olaraq, çox güclü və sərtdir. Müxtəlif maddələri birləşdirmə qabiliyyəti sayəsində hər dəfə əldə etmək mümkün olur yeni material, öz xassələri ilə onun hər bir komponentinin xassələrindən həm keyfiyyətcə, həm də kəmiyyətcə fərqlənir.

Beləliklə, kompozit materiallar keramika və şüşədən metal və karbonlara qədər istənilən komponentə əsaslana bilər. Bu və ya digər doldurucunun istifadəsi birbaşa materialın çıxışda nə qədər sərt, davamlı, deformasiyaya məruz qalacağından asılıdır. Və matris materialın möhkəmliyinə, doldurucuda gərginliyin ötürülməsinə, həmçinin müqavimətə təsir göstərir. müxtəlif növ təsir edir. Onların əsas fərqi və üstünlüyü ondan ibarətdir ki, onların matrisi möhkəmləndirmə üçün bağlayıcı material olan müxtəlif polimerlərdən əmələ gəlir. Öz növbəsində, liflər, parçalar, filmlər və digər materiallar möhkəmləndirici kimi xidmət edə bilər.

Polimer kompozit materialların xassələri

Yuxarıda qeyd edildiyi kimi, PCM-lər çox davamlı materiallar. Tamamilə hər şeyi deyin oxşar materiallar eyni xüsusiyyətlərə sahib olması doğru olmaz. Axı, təşkil edərək istehsal prosesində müxtəlif materiallaröz fərdi xüsusiyyətləri ilə tamamilə yeni PCM əldə edilir. Bununla belə, demək olar ki, hər bir belə materiala xas olan bəzi ümumi xüsusiyyətlər hələ də mövcuddur. Bunlara daxildir:

- elastiklik;

- Sərtlik;

- Aşağı xüsusi çəkisi;

- Müxtəlif növ kimyəvi təsirlərə qarşı müqavimət (məsələn, turşular, qələvilər, həlledicilər, yağlar, dəniz suyu);

- İstilik müqaviməti;

- radio şəffaflığı;

- vibrasiya müqaviməti;

- elektrik izolyasiyası;

- sönümləmə qabiliyyəti;

- Maqnit sahəsinə həssaslığın olmaması;

- Cəlbedici görünüş;

- Müxtəlif boyalar və laklar ilə əlavə örtük tələb olunmur.

Onu da qeyd etmək lazımdır ki, PCM-lər digər materiallardan fərqli olaraq bir sıra üstünlüklərə malikdir, bunlar istehsal qabiliyyəti, nisbətən aşağı qiymət, istehsal asanlığı və aşağı sıxlıqdır. Bununla belə, çoxluğuna baxmayaraq, mövcud olan çatışmazlıqları da qeyd etmək lazımdır müsbət xüsusiyyətlər. Dezavantajlar arasında bu materialların istifadəsinə icazə verilən kiçik bir temperatur diapazonu, interlaminar kəsmə gücü və ayrılmanın nisbətən kiçik dəyərləri daxildir. Bu günə qədər 300-400 dərəcədən yüksək olmayan temperaturda PCM məhsulları ilə işləməyə imkan verən belə bağlayıcılar var.

Polimer kompozit materialların texnologiyası

PCM-nin meydana gəlməsi üçün bir neçə üsul istifadə olunur - presləmə, enjeksiyon qəlibləmə, ekstruziya, püskürtmə. Bu və ya digər polimer kompozit materialın əldə edilməsi bir neçə amildən asılıdır. Əsasən, istehsal texnologiyasına aşağıdakılar təsir göstərir: doldurucunun növü və polimerin özünün yığılma vəziyyəti. Beləliklə, doldurucu səpələnmiş, lifli və ya laylı ola bilər. Polimer, öz növbəsində, maye və ya bərkdir.

Bu günə qədər polimer kompozitləri dörd əsas qrupa bölmək olar:

- Lifli təbəqələrdən əmələ gələn laminasiya olunmuş plastiklər (tekstolitlər);

- Doğranmışdan hazırlanmış tökmə, presləmə kompozisiyaları;

- Oriented gücləndirilmiş plastiklər. Bu material şüşə və ya sintetik liflərdən, eləcə də iplər və iplərdən, onları paralel olaraq, bir bağlayıcı ilə əvəz etməklə düzəldilir;

Polimerləşmə - aşağı molekulyar çəkili maddənin molekullarının (monomer, oliqomer) təkrar əlavə edilməsi ilə yüksək molekulyar ağırlıqlı maddənin (polimerin) əmələ gəlməsi prosesi. aktiv mərkəzlər artan polimer molekulunda.

Kimya və farmakologiya

Təlimatlar ehtiva edir nəzəri əsas RMB qəbul edir müxtəlif üsullar praktiki olaraq həyata keçirilməlidir laboratoriyada vakuum infuziya ilə PCM istehsalı təsviri istifadə epoksi qatranlar və sertleştiriciler.

|

MOSKVA DÖVLƏT UNİVERSİTETİ M.V adına LOMONOSOV |

KİMYA FAKÜLTƏSİ

Kimya texnologiyası və yeni materiallar şöbəsi

M.Yu. Yablokova

Polimer kompozit materiallar: istehsal üsulları

Metodik bələdçi

Moskva 2011

Redaksiya Şurası:

prof. Avdeev V.V., Lazoryak B.I., Teplyakov V.V.

“Polimer kompozit materiallar: alınma üsulları” laboratoriya seminarının tapşırığına dair metodiki təlimat: Moskva Dövlət Universitetinin Kimya fakültəsinin 4-cü kurs tələbələri üçün nəzərdə tutulub. M.V. Lomonosov ümumi kursun bir hissəsi kimi " Kimya texnologiyası”və “Yüksək texnologiyaların idarə edilməsi” magistr proqramının tələbələri

Bu metodiki vəsait “TƏHSİL” prioritet milli layihəsi “Azərbaycanda innovativ təhsil sisteminin formalaşdırılması” çərçivəsində hazırlanmışdır.

M.V adına Moskva Dövlət Universiteti. Lomonosov"

Məzmun

Giriş ……………………………………………………………………………….4

Nəzəri hissə

PCM-in strukturu və xassələri …………………………………………………..5

Epoksi qatranlar- PCM üçün polimer matrisləri …………………..12

Epoksi qatranları üçün sərtləşdiricilər ………………………………………16

Kompozit materialların əldə edilməsi………………………………….25

eksperimental hissə

Vakuum infuziyası ilə PCM-nin alınması üsulu ……….……..41

Təhlükəsizlik tədbirləri ……………………………………………..……….52

Nəzarət sualları………………………………………………………….53

Giriş

Hazırda polimer kompozit materiallardan (PCM) geniş istifadə olunur və onlar struktur materialları arasında daim genişlənən yer tutur.

Bu onunla əlaqədardır ki, polimer kimyasının inkişafı və PCM-də istifadə olunan polimer matrislərinin strukturunun və morfologiyasının öyrənilməsi üsulları tələb olunan səviyyəli xassələrə malik kompozitlərin yönəldilmiş yaradılmasının istənilən texnoloji problemlərini həll etməyə imkan verir.

Beləliklə, dizaynın və ya PCM-ə əsaslanan məhsulların əhəmiyyətli dərəcədə işıqlandırılması bu cür materialları əvəzsiz edir və onların istehsalı üçün əmək və enerji xərcləri baxımından faydalı olan yeni texnologiyalardan istifadə etmək sualı yaranır.

PCM əldə etmək üçün hazırda məlum olan üsullar arasında Xüsusi diqqət tərtibatçıları texnologiyaya əsaslanan metodlara cəlb edirlər RTM (Qətran Transfer Kalıplama) ) və xüsusilə vakuum infuziya üsulu, sadə aparat dizaynı ilə bir texnoloji addımda böyük ölçülü hissələri, məsələn, qayıq və yaxta gövdələri istehsal etməyə imkan verir.

Metodiki göstərişlər tələbələri PCM-nin əldə edilməsi üsulları ilə tanış etmək üçün hazırlanmışdır.

Təlimatlarda müxtəlif üsullarla PCM istehsalının əldə edilməsinin nəzəri əsasları, istifadə olunan epoksi qatranları və bərkidicilər, laboratoriyada vakuum infuziyası ilə PCM istehsalının təsviri, praktiki olaraq həyata keçirilməlidir.

İşin uğurla başa çatması üçün bənddə göstərilən nəzəri hissə ilə tanış olmaq lazımdır. təlimatlar, eksperimental iş zamanı əməliyyatların ardıcıllığı ilə bağlı işin alqoritminə ciddi əməl edin.

NƏZƏRİ HİSSƏ

PCM-in strukturu və xassələri

Polimer kompozit materiallar (PCM)- bunlar iki və ya daha çox komponentdən ibarət heterojen sistemlərdir, bəzi komponentlər gücləndirici komponentlər, digərləri isə onları birləşdirən polimer matrislərdir. Kompozitlərin komponentləri yaxşı uyğunlaşmalı, lakin bir-birində həll edilməməlidir.Kompozit material onun komponentlərinin heç birinin ayrı-ayrılıqda malik olmadığı xüsusiyyətlərə malikdir, Şəkil 1.

PCM üçün doldurucuların təsnifatı Fig.2-də göstərilmişdir.

Doldurucunun növündən asılı olaraq, müxtəlif xüsusiyyətlərə və xüsusiyyətlərə malik PCM əldə etmək mümkündür müxtəlif tətbiqlər, Şəkil 3.

PCM-də doldurucu və polimer bağlayıcının xassələrinin həyata keçirilməsinin maksimum dərəcəsi, onların interfeysində komponentlərin effektiv interfasial yapışqan qarşılıqlı təsirini təşkil etməklə əldə edilə bilər.

Şəkil 1. Doldurucu növünün PCM-in möhkəmlik xüsusiyyətlərinə təsiri

Şəkil 2. PCM təsnifatı

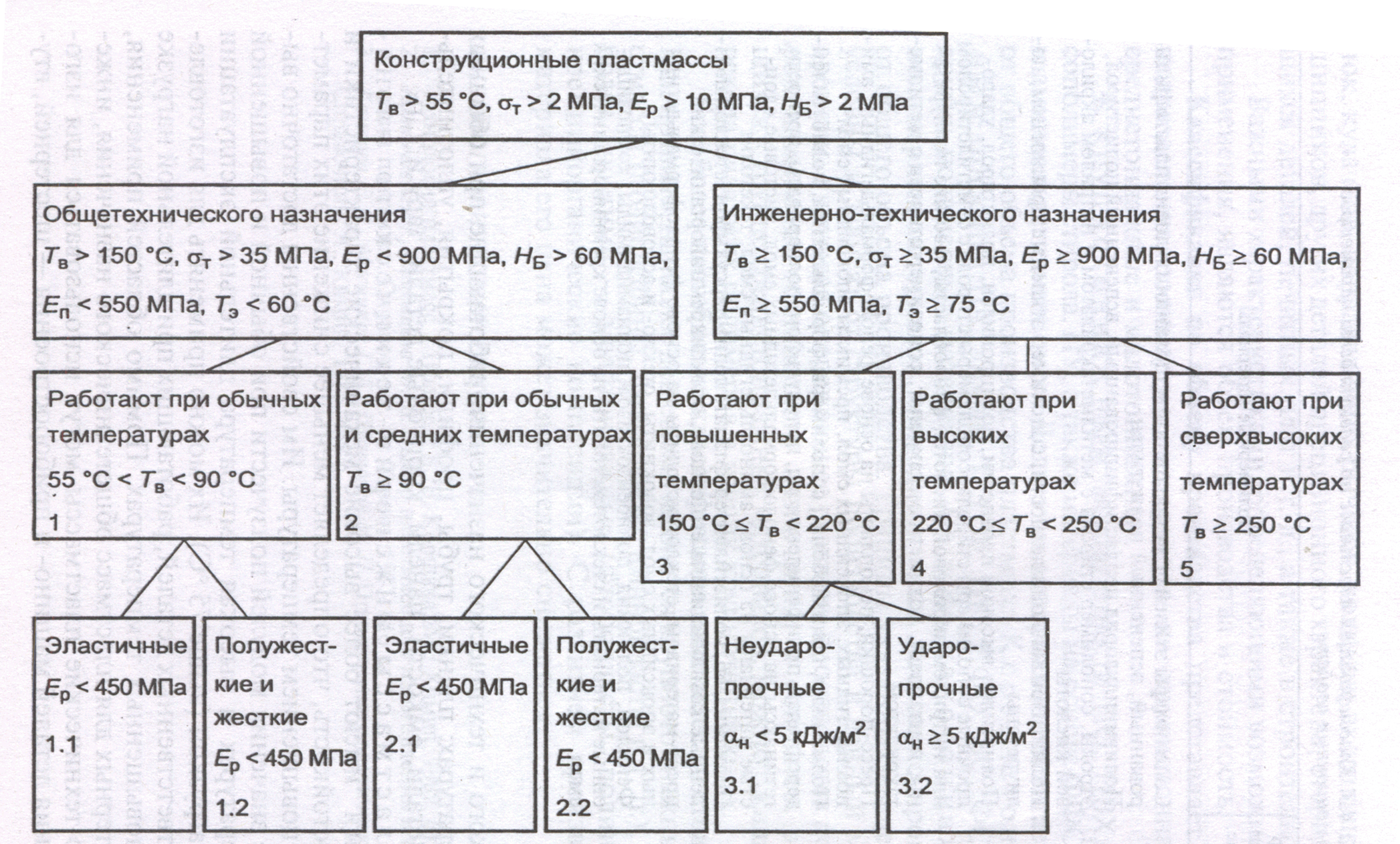

σ t - dartılma qabiliyyəti, E R - sərtlik, N B - Brinell sərtliyi, T AT - Vicata görə istilik müqaviməti,

E P - sürüşmə modulu

şək.3. PCM-in xüsusiyyətləri

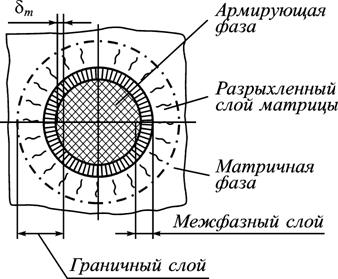

üçün optimal həyata keçirilməsi Polimer kompozit materialın bütün xassələri kompleksi üçün matris və lif arasında onların təmas sahəsinin hamısında güclü qarşılıqlı əlaqə yaratmaq lazımdır. PCM-i inkişaf etdirərkən, lif və matris arasındakı faza sərhədinə xüsusi diqqət yetirilməlidir.Tez-tez faza sərhədi(İnterfasial təbəqə) materialın ən zəif nöqtəsidir və burada həm mexaniki yüklər altında, həm də digər təsirlər altında (xarici atmosferin, suyun və digərlərinin təsiri altında) məhv başlayır. Ədəbiyyata görə, biri daha yaxşı yollar yapışan qarşılıqlı təsirin gücləndirilməsi bunlardır: lif səthinə polimer, aşağı molekulyar çəki və ya monomer maddənin alt qatının tətbiqi; lif ölçüsü; bağlayıcıya interfasial əlavələrin daxil edilməsi.

Buna nail olmaq olduqca çətindir, çünki belə bir qarşılıqlı əlaqə bir çox amillərdən və xüsusən də bağlayıcının tərkibindən, lifin quruluşundan və kompozit materialın istehsal texnologiyasından asılıdır. Muftalar - interfasial təbəqənin quruluşuna, xüsusiyyətlərinə və uzunluğuna təsir edən maddələr - lifin bağlayıcı ilə qarşılıqlı təsirinin yaxşılaşdırılmasına kömək edir. İnterfasial təbəqənin əmələ gəlməsində birləşdirici maddələrin rolu böyükdür: onlar lifli doldurucunun bağlayıcı ilə təmas sahəsini xeyli artırır, 600 mm-ə çatır. 2-də 1 mm 3 lif.

Fazalararası təbəqənin əmələ gəlməsi müəyyən vaxt ərzində baş verir və prosesin müddəti bağlayıcının özlülüyündən, onun molekulyar çəkisindən, fiziki-kimyəvi xassələrindən, bərkimə sürətindən, lifdəki məsamələrin ölçüsündən və strukturundan və, nəhayət, birləşdirici agentin xüsusiyyətləri. Əncirdə. Şəkil 4-də lifin səth qatının qalınlığında dəyişiklik və dəyişdirilmiş matris strukturunun formalaşması müşahidə edilən PCM-də fazalararası qarşılıqlı təsir modeli göstərilir.

Şəkil.4 Armaturlu polimerdə fazalərarası təbəqənin modeli

İstənilən xüsusiyyətlərə malik möhkəmləndirilmiş PCM istehsalı üçün sərhəd qatının strukturuna və həcminə məqsədyönlü şəkildə nəzarət etmək lazımdır. düzgün seçim bağlayıcının xüsusiyyətlərini nəzərə alaraq möhkəmləndirici lif üçün ölçülər.

Polimer matrislərinin növləri

PCM-lər üçün polimer matrislərinin hazırlanması ciddi və vacib problemdir, çünki PCM-lərin bir çox xassələri matris tərəfindən müəyyən edilir. Hər şeydən əvvəl, lifləri bir-birinə bağlayan, monolitik bir struktur materialı yaradan matrisdir. Liflərin yüksək mexaniki xassələrinin həyata keçirilmə dərəcəsi matrisin möhkəmlik, sərtlik, plastiklik, qırılma möhkəmliyi və zərbəyə davamlılıq kimi xüsusiyyətlərindən asılıdır.

Gücləndirilmiş polimer kompozitlərin istehsalı üçün bağlayıcılara əsas tələblər aşağıdakılardır:

- möhkəmləndirici doldurucunun yaxşı islanması;

- möhkəmləndirici doldurucuya yüksək yapışma;

- müalicə zamanı aşağı büzülmə;

- müalicəvi vəziyyətdə yüksək güc;

- zamanda idarə olunan sərtləşmə otaq temperaturu;

- uçucu komponentlərin olmaması;

- uzunmüddətli saxlama sabitliyi;

- yüksək performans xüsusiyyətləri(istiliyə davamlılıq, işığa davamlılıq, suya davamlılıq, kimyəvi müqavimət və s.);

- aşağı qiymət;

- tullantıların asan atılması.

Polimer bağlayıcılar iki əsas sinfə bölünür:termoset(termoplastiklər) və termoplastik. Birincilər adətən nisbətən aşağı özlülüklü mayelərdir, onlar möhkəmləndirici materialın (liflər, saplar, lentlər, parçalar) hopdurulmasından sonra kimyəvi reaksiyalar nəticəsində infuziya olunan bərk polimer matrisinə çevrilirlər. Bağlayıcı maddələr əldə etmək üçün oliqomerlər kimi polyester, epoksi, fenol-formaldehid, orqanosilikon və digər qatranlardan istifadə olunur.

Emprenye üçün istifadə olunan kompozisiya, bağlayıcıya əlavə olaraq, qatranın xüsusiyyətlərini tənzimləyən bir sərtləşdirici, sərtləşmə sürətləndiricisi və digər əlavələr və nəticədə gələcək hazır məhsul - fiberglas daxildir.

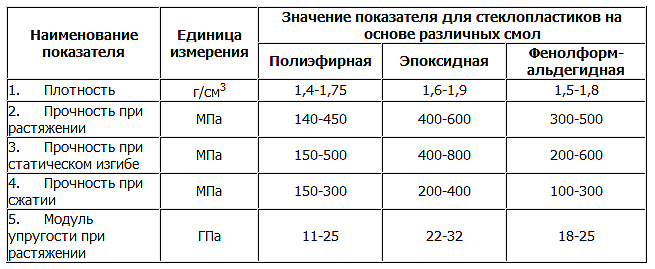

Bağlayıcı kimi oliqomerik qatranlardan istifadə edərək şüşə lif doldurucuya əsaslanan PCM-nin müqayisəli xassələri Cədvəldə verilmişdir. bir.

Cədvəl. 1: Termosabit bağlayıcılara əsaslanan şüşə ilə gücləndirilmiş plastiklərin xüsusiyyətləri

Cədvəldən göründüyü kimi. 1 məlumat, epoksi qatranlara əsaslanan şüşə ilə gücləndirilmiş plastiklər bütün növ yükləmələr altında daha yüksək gücə malikdir. Bundan əlavə, müxtəlif yüklər altında daha yüksək dözümlülüyü var.

Epoksi qatranlar - PCM üçün polimer matrislər

Polimer kompozit materiallar (PCM) sistemin aydın şəkildə müəyyən edilmiş interfasial sərhədinə malik iki və ya daha çox komponentdən ibarət heterojen sistemlərdir, onların tərkibində müxtəlif uzunluqdan hissəyə nisbətə malik möhkəmləndirici (möhkəmləndirici) elementləri (liflər, lövhələr, hissəciklər) ehtiva edir. gücləndirici təsir yaradır ), bir polimer matrisinə batırılır - bir bağlayıcı. Kompozitlərin komponentləri yaxşı uyğun olmalıdır, lakin bir-birini həll etməməli və ya başqa şəkildə udmamalıdır.

Ərintilər, məhlullar, dispersiyalar (tozlar, emulsiyalar, süspansiyonlar), liflər və ya plyonkalar şəklində bağlayıcı gücləndirilmiş lifli yarımfabrikatların (premikslər, prepreglər, qəlibləmə, tökmə və digər kompozisiyalar) istehsalında gücləndirici lifli doldurucularla birləşdirilir. yaxud qarışdırma üsulları, hopdurma, püskürtmə, mexaniki birləşmə ilə blankların və məmulatların formalaşdırılması proseslərində. Əhəmiyyət eyni zamanda, doldurucunun və ya möhkəmləndirici komponentin hissəcikləri arasında matrisin (bağlayıcının) vahid paylanmasına malikdir. Bu, komponentlərin nəmləndirilməsindən, bağlayıcının özlülüyündən və səth enerjisindən asılıdır. Yarımfabrikatların emalı mərhələlərində bağlayıcının növü, miqdarı və paylanması materialın istehsal qabiliyyətini - formalaşma qabiliyyətini, həcm büzülməsini və digər xüsusiyyətləri müəyyən edir.

Kompozitin bütün komponentlərini birləşdirən polimer matrisi materialın möhkəmliyini təmin edir. Gücləndirici elementlər arasında yüklərin vahid paylanmasına kömək edir, onları xarici təsirlərdən qoruyur. Eyni zamanda, matris nisbətən yüksək plastiklik və ya lifin matrisadan lokal delaminasiyası səbəbindən liflərin məhv edilməsi zamanı yaranan çatların böyüməsini dayandırır. Beləliklə, polimer matrisinin funksiyası qonşu liflər arasında gərginliyi yenidən bölüşdürmək və liflər məhv edildikdə yaranan çatların böyüməsinin qarşısını almaqdır. Sonuncu, matrisin plastik (elastik) deformasiyaları və ya liflərin matrisdən yerli aşındırılması səbəbindən əldə edilir. Bundan əlavə, matris əsasən kompozit materialların istilik dayanıqlığı, kimyəvi müqavimət kimi xüsusiyyətlərini, eləcə də materialların məhsula alınması və emalının texnoloji üsullarını və rejimlərini müəyyən edir. Bağlayıcının bütün bu funksiyaları kompozitin istehsalı və istismarı zamanı onun doldurucu ilə qarşılıqlı təsirindən - komponentlərin xassələrinin nisbətindən, bağlayıcının doldurucuya islanmasından və yapışmasından asılıdır ki, bu da qarşılıqlı təsir zamanı xassələrin dəyişməsinə səbəb olur. komponentlərdən.

Epoksi qatranlar bunlardan biridir ən yaxşı mənzərələrçox sayda lifli kompozitlər üçün bağlayıcılar, bu, aşağıdakı səbəblərlə izah olunur:

- epoksi qatranları yaxşı yapışma qabiliyyətinə malikdir böyük rəqəm doldurucular, möhkəmləndirici komponentlər və substratlar;

- mövcud olan müxtəlif epoksi qatranları və bərkidici maddələr müxtəlif proses tələblərinə cavab vermək üçün geniş xassələrə malik olan bərkimiş materiallara imkan verir;

- zamanı kimyəvi reaksiya epoksi qatranları və bərkidici maddələr arasında su və ya hər hansı uçucu maddələr ayrılmır və bu halda bərkitmə zamanı büzülmə hadisələri fenolik və ya polyester qatranlara nisbətən daha azdır;

- müalicəvi epoksi qatranlar yalnız kimyəvi müqavimətə deyil, həm də yaxşı elektrik izolyasiya xüsusiyyətlərinə malikdir.

Epoksi oligomerlər və polimerlər səbəbiylə texnologiyanın müxtəlif sahələrində istifadə olunur uğurlu birləşmə yüksək fiziki və mexaniki xassələri, istiliyə davamlılığı, yapışması ilə sadə emal texnologiyası müxtəlif materiallar, müxtəlif mühitlərə qarşı müqavimət, eləcə də aşağı büzülmə ilə atmosfer təzyiqində müalicə etmək imkanı. Beləliklə, onlar yüksək möhkəmlik istehsalında geniş istifadə olunur struktur materialları raket və kosmik texnologiya, aviasiya, gəmiqayırma, maşınqayırma, elektrotexnika, radioelektronika, cihazqayırma sahələrində.

Epoksi oliqomerlər və polimerlər karbon plastiklərinin yaradılması üçün matrislər kimi geniş istifadə olunur, onlar yüksək möhkəmlik və sərtliyin aşağı sıxlığı, aşağı temperaturda sürtünmə əmsalı, yüksək istilik və elektrik keçiriciliyi, aşınma müqaviməti, istilik və istilik müqaviməti ilə birləşməsi ilə xarakterizə olunur. radiasiya təsirləri.

Ümumiyyətlə, epoksi oliqomerlər və polimerlər əksər digər matrislərdən daha bahalıdır, lakin onlara əsaslanan materialların üstün performansı əksər hallarda epoksi matrislərin istifadəsini daha sərfəli edir.

İstilik və istilik müqaviməti də daxil olmaqla, onların əməliyyat xüsusiyyətləri əsasən asılıdır kimyəvi quruluş komponentləri, çarpaz əlaqə sıxlığı və makromolekulyar zəncirlərin qablaşdırılması. Bununla birlikdə, oliqomerlərin və digər komponentlərin kifayət qədər geniş çeşidi, həmçinin bu sahədə işlərin inkişafı və epoksi bağlayıcıların yaxşı texnoloji xüsusiyyətləri epoksi polimerlərin və kompozit materialların tərkibini, quruluşunu və xassələrini dəyişdirməyə imkan verir. Onlarda.

PCM üçün epoksi bağlayıcıların əsasını epoksi qatranları təşkil edir. Epoksi qatranları bir molekulda ən azı iki epoksi qatranı olan oliqomerik birləşmələrdir.və ya glisidil qruplarıvə sərtləşdiricilərin təsiri altında üçölçülü çapraz bağlı polimerlərə çevrilə bilir.

Ən çox yayılmışlar epixlorohidrin və difenilolpropandan (bisfenol A) əldə edilən dianik (ED tipli qatranlar) adlanan epoksi qatranlardır:

Epoksi qatranlarının əldə edilməsi epiklorohidrin və ya diklorohidrin qliserinin qələvi mühitində mobil hidrogen atomları - fenollar, aminlər, qlikollar, turşular olan birləşmələrlə kondensasiya yolu ilə həyata keçirilir.

Alifatik dövrlərdə və ya zəncirlərdə epoksi qrupları olan epoksi qatranları doymamış birləşmələrin perasidlərlə (məsələn, perasetik turşu) oksidləşməsi (epoksidləşməsi) yolu ilə əldə edilir.

Tipik olaraq, epoksilər yüksək viskoz mayelər və ya əksər qütb həlledicilərdə həll olunan bərk maddələrdir.

Epoksi qatran sərtləşdiricilər

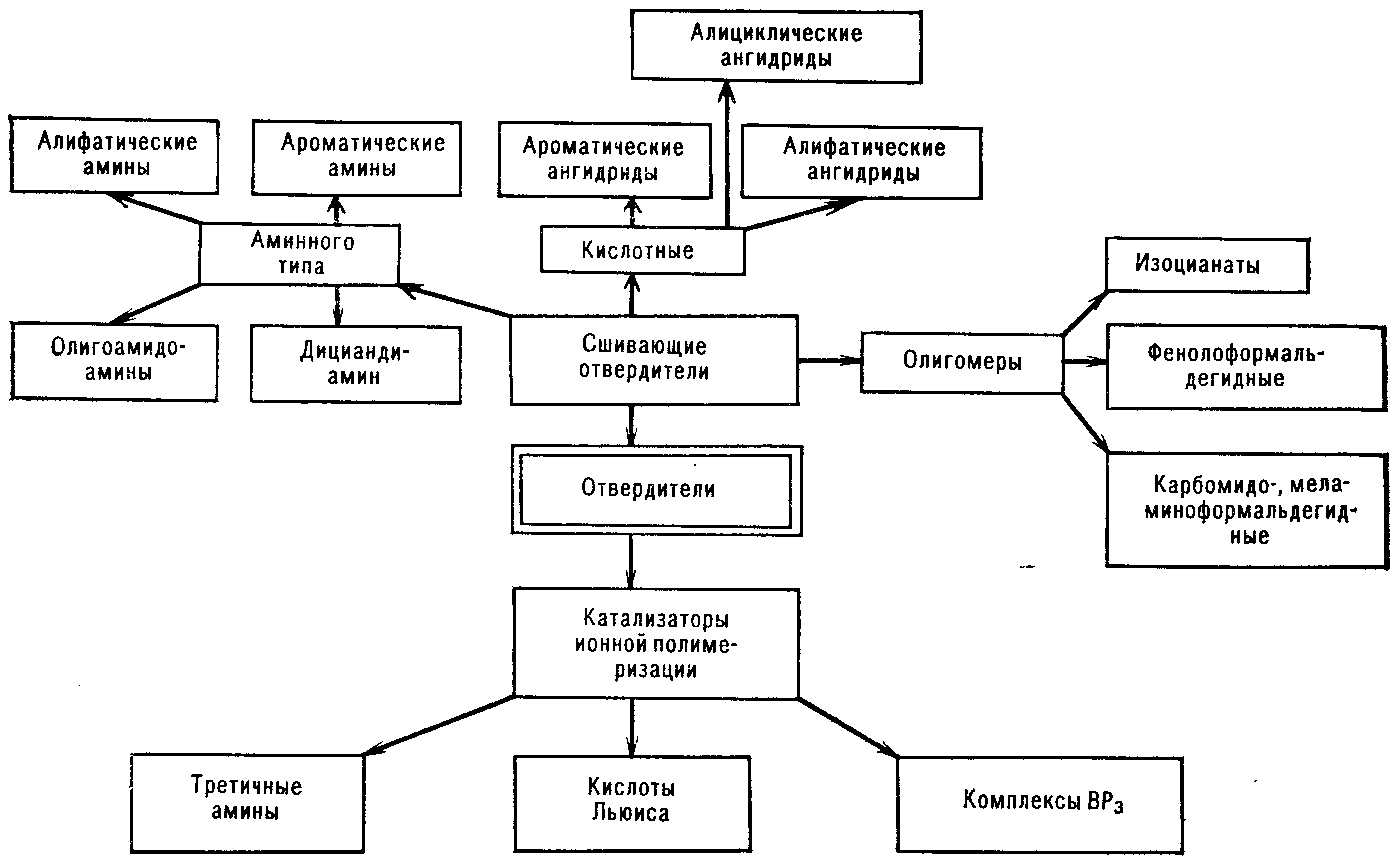

Epoksidövründəki CO bağının açıq-aşkar qütb xarakteri, onun yüksək gərginliyi ilə birlikdə, epoksi qatranlarının bərk şəbəkənin əmələ gəlməsi ilə nukleofilik və elektrofilik reagentlərin (bərkləşdiricilər, Şəkil 5) təsiri altında dövrü açmaq qabiliyyətini müəyyən edir. polimerlər.

Nukleofil sərtləşdiricilər kimi alifatik və aromatik ilkin və ikincili iki və poliaminlər, çoxəsaslı turşular və onların anhidridləri, polihidrik spirtlər, fenollar və onların tio törəmələri, həmçinin poliamidlər, rezol və novolak tipli fenol-formaldehid qatranları və onların üçüncü dərəcəli duzlar istifadə olunur; elektrofilik sertleştiriciler kimi - epoksi dövrü ilə trialkiloksonium ionu meydana gətirə bilən Bronsted və Lewis turşuları. Nukleofilik agentlərlə müalicə prosesi polikondensasiya və ya anion polimerləşmə reaksiyasının mexanizminə, elektrofilik - yalnız katyonik polimerləşmə mexanizminə uyğun olaraq davam edir.

Epoksi qatranları üçün aşağı və yüksək temperaturda sərtləşmə prosesləri var. Aşağı temperaturda (“soyuq”) bərkitmə prosesi (~20°C) adətən alifatik poliaminlərdən və ya onların fenol, formaldehid və çoxəsaslı karboksilik turşularla kondensasiya məhsullarından istifadə etməklə həyata keçirilir; qurutma dərinliyi adətən 65-70% -dən çox deyil; sistem yalnız 2-12 saat ərzində 50-100°C-də sonrakı qızdırıldıqdan sonra tam konversiyaya çatır.

Şəkil 5. Epoksi oliqomerlər üçün sərtləşdiricilərin təsnifatı

Yüksək temperaturda ("isti") sərtləşmə zamanı əsas sərtləşdiricilər aromatik poliaminlərdir (m-fenilendiamin, 4,4"-diaminodifenilmetan, 4,4"-diaminodifenilsulfon), fenol və karbamid-aldehid qatranları, di- və polikarbon turşuları və onların anhidridləri (əsasən ftalik, metiltetrahidroftalik, heksahidroftalik, maleik, endometilentetrahidroftalik (endik) və onların qarışıqları); aşağı uçucu üçüncü aminlər və onların duzları bəzən katalizator kimi istifadə olunur. Bir neçə saniyə ərzində 100-300°C temperaturda isti bərkimə aparın nazik təbəqələr) və ya bir neçə saat.

ES müalicəsi adətən aşağı temperaturda (20-100°C) ES-nin 100 kütlə hissəsinə 7-25 kütləvi alifatik di- və ya poliaminlərin daxil edilməsi ilə və ya yüksək temperaturda (80-150°C) aparılır. aromatik diaminlərin 14-26 kütləvi hissəsinin və ya (140-160 ° C-də) dikarbon turşularının anhidridlərinin 40-80 kütlə hissəsinin daxil edilməsi ilə. Müalicə prosesini sürətləndirmək üçün ko-sürətləndiricilərdən istifadə olunur - üçüncü dərəcəli aminlər, disiandiamid və komplekslərə əsaslanan katalizatorlar. BF 3 . Cədvəldə müqayisə üçün. Cədvəl 2 alifatik dietilentriamin (DETA), aromatik m-fenilendiamin () ilə müalicə olunan dianik ES-nin performansını göstərir. m -FDA) və maleik anhidrid (MA).

Cədvəl 2. Qurudulmuş epoksi qatranlarının xüsusiyyətləri

müxtəlif sərtləşdiricilər

|

Göstəricilər |

Sərtləşdiricilər |

||

|

DEET |

m-FDA |

MA |

|

|

Sıxlıq, kq / m 3 |

1200-1250 |

1200-1250 |

1200-1250 |

|

Dartma gücü σ p , MPa |

45-65 |

55-65 |

45-75 |

|

Bükülmə gücü σ və , MPa |

80-110 |

100-115 |

100-150 |

|

Sıxılma gücü σ szh , MPa |

150-230 |

200-230 |

120-150 |

|

Nisbi uzadma, % |

1-2 |

3-4 |

2-3 |

|

Zərbə gücü, kJ/m 2 |

5-8 |

7-15 |

15-18 |

|

Sərtlik H B, MPa |

110-120 |

120-150 |

120-150 |

|

Su udma, % |

0,05 |

0,03 |

0,03 |

|

İstilik müqaviməti (Martensə görə), °С |

60 |

80-90 |

100-120 |

Cədvəl məlumatları tətbiq edildikdə xassələrdəki dəyişikliyi göstərir müxtəlif növlər sertləşdiricilər, funksional qrupların əmələ gəlməsi ilə müalicə mexanizmləri ilə əlaqəli ola bilər.

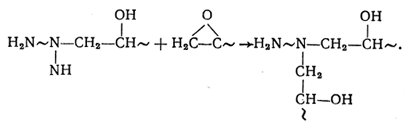

Epoksi qatranlarının müalicə mexanizmlərini daha ətraflı nəzərdən keçirək. İstifadə olunan amin sərtləşdiricilərin əksəriyyətində terminal reaktiv qruplar var. Bu, epoksi oliqomerlərin molekulları arasında çarpaz bir quruluşun meydana gəlməsinə səbəb olur. Məsələn, terminal amin qrupu (ilkin amin) qatran molekuluna aid olan epoksi qrupu ilə aşağıdakı kimi qarşılıqlı təsir göstərir:

Yaranan ikincili amin qrupu ikinci qatran molekuluna aid epoksi qrupu ilə birləşdikdə molekullararası çarpaz əlaqə yaranır:

Tərkibində ikincil amin qrupları olan quruducu maddələr eyni şəkildə qatranla reaksiya verir. Epoksi qatranının tam çarpaz bağlanması üçün sertləşdiricinin amin qruplarındakı (ilkin və ikincili) hidrogen atomlarının sayı ilə qatrandakı epoksi qruplarının sayı arasındakı nisbət 1:1 olmalıdır.

Epoksi qatranı aminlərlə bərkidildikdə meydana gələn karbon və azot atomları arasındakı kimyəvi bağ əksər qeyri-üzvi turşulara və qələvilərə davamlıdır. Bununla belə, üzvi turşuların təsirinə görə, bu bağ digər siniflərin sərtləşdiriciləri tərəfindən yaradılan molekullararası bağlardan daha az sabitdir. Bundan əlavə, aminlə müalicə olunan epoksi qatranlarının elektrik izolyasiya xüsusiyyətləri digər müalicəedici maddələrdən istifadə edən epoksi qatranlarından daha aşağıdır. Bu, aminlərlə müalicə zamanı əmələ gələn hidroksil qruplarının polaritesi ilə bağlıdır.

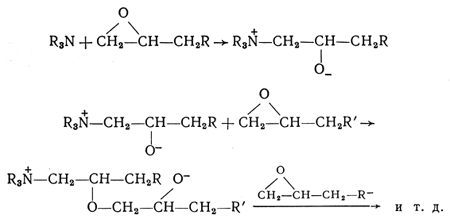

Lyuis əsasları olan üçüncü dərəcəli aminlər epoksini birincili və ikincili aminlərdən fərqli mexanizmlə müalicə edir. Onlar empirik olaraq seçilən kiçik qeyri-stexiometrik miqdarda qatrana əlavə edilir. Bunun üçün meyar materialın qəbuludur ən yaxşı xassələri. Müalicə agenti burada katalizator kimi işləyir və anion polimerləşmə prosesini başlatır:

Epoksi qatranının homopolimerləşməsi nəticəsində poliefir əmələ gəlir. Efir bağı (C-O-C) əksər turşulara (həm üzvi, həm də qeyri-üzvi) və qələvilərə qarşı son dərəcə sabitdir. Bu şəkildə müalicə olunan qatran, üstəlik, aminlərlə müalicə olunandan daha çox istilik müqavimətinə malikdir.

Turşu sərtləşdiriciləri kimi, ftalik, malein, trimellitik, həmçinin piromellit, benzofenonetetrakarboksilik turşu dianhidridləri kimi karboksilik turşuların siklik anhidridləri ən çox istifadəni tapmışdır. Karboksilik turşu anhidridləri ilə sərtləşmə 120-180 ° C-də aparılır. Çox vaxt müalicə prosesini sürətləndirmək üçün az miqdarda sürətləndirici əlavə edilir, bu da olduqca yavaşdır. 200°C-dən yuxarı qızdırıldıqda qatranla reaksiya verən anhidrid sərtləşdiricilər var.

Turşu anhidridlərinin epoksi qatranları ilə qarşılıqlı təsir mexanizmi efirlərin əmələ gəlməsi ilə davam edir. Bu reaksiyanın baş verməsi üçün anhidrid halqasının açılması tələb olunur. Az miqdarda proton tərkibli maddələr (məsələn, turşular, spirtlər, fenollar və su) və ya Lyuis əsasları onun açılmasına kömək edir. Yaranan karboksil qrupları sxemə görə epoksi qrupları ilə reaksiya verir:

Teorik olaraq, bir anhidrid qrupu bir epoksi qrupu ilə reaksiya verir.

Anhidridlərin xassələrindəki fərqlər epoksi qrupları ilə qarşılıqlı əlaqədə olduqda, sadə poliester bağlarının əmələ gəlməsi ilə qatranın homopolimerləşməsi prosesinin katalizinə nisbətən daha aydın görünür. Anhidrid və epoksi qrupları arasındakı reaksiyanın tamlıq dərəcəsini artırmaqla əldə edilən optimal xassələri olan müalicəvi qatran əldə etmək üçün orijinal qatrandakı hidroksil qruplarının tərkibinə diqqətlə nəzarət edilməli, həmçinin yüksək temperaturda müalicə edilməlidir.

Qurutma nəticəsində yaranan ester qrupu üzvi və bəzi qeyri-üzvi turşuların təsirinə davamlıdır, lakin qələvilər tərəfindən məhv edilir. Əldə edilən materiallar amin sərtləşdiricilərdən istifadə etdikdən daha çox istilik sabitliyinə və daha yaxşı elektrik izolyasiya xüsusiyyətlərinə malikdir.

Sərtləşdiricilərin başqa bir sinfi üç ölçülü məhsullar verən ES-nin hidroksil qrupları ilə reaksiya verə bilən fenol-formaldehid (FFS) və amin-aldehid qatranlarıdır (AAS). ES və FFS qarışıqları aylarla saxlanıla və 150-200°C temperaturda tez qurula bilər. Bu məhsulların dezavantajı reaksiya zamanı uçucu kondensasiya məhsullarının (spirt və su) buraxılmasıdır. Göstəricilər var ki, yüksək istiliyədavamlı kompozisiyalar əldə etmək üçün tərkibindəki PFC-nin miqdarı orta, bərkimə dərəcəsi isə maksimum olmalıdır. Sərtləşdirici kimi amin və anhidrid bərkidicilərlə FFS qarışıqlarının istifadə edilməsinin mümkünlüyü bildirilir.

Epoksi qatranlarının xüsusiyyətlərinin optimallaşdırılması müalicə sisteminin seçilməsi ilə əldə edilir. Qurudulmuş epoksi qatranları qlobular tipli mikroheterogen bir quruluşa malikdir, onların əmələ gəlməsi artıq maye fazada müşahidə olunur. ilkin mərhələlər müalicə; hissəcik ölçüsü qurumamış epoksinin tərkibindən və temperaturun artması ilə azalan sərtləşmə şəraitindən asılıdır.

Kompozit materiallar üçün epoksi qatranlarına əsaslanan bağlayıcıların tərkibinin seçimi, mesh düyünləri arasındakı məsafənin azalması ilə şüşə keçid temperaturunun, sıxılma müqavimətinin, kimyəvi və istilik müqavimətinin artmasına əsaslanır, lakin kövrəklik də artır. Müalicə olunan bağlayıcıların xassələri epoksi qatran molekulunda aromatik dövrlərin miqdarının artması ilə eyni şəkildə dəyişir.

Güc baxımından epoksi qatranlarının müalicəvi məhsulları digər sintetik qatranlara əsaslanan sənayedə istifadə olunan materiallardan üstündür. Beləliklə, gərginlik gücü 140 MPa, sıxılmada - 40 MPa, əyilmədə - 220 MPa-a çata bilər; elastik modulu ~ 50 GPa, həmçinin müalicə Diane qatranları var yüksək temperaturşüşə keçid 55-170ºС, aşağı su udma (0,01-0,1%), yüksək dielektrik dəyərlər, lakin aşağı gərginlik uzanması (0,5-6%). Halogenləşdirilmiş difenilolpropan və aromatik diaminlər əsasında qurudulmuş qatranlar aşağı alovlanma qabiliyyətinə malikdir. Tərkibindən əvvəl reaktiv qruplar və müxtəlif doldurucular olmayan plastifikatorlar - tozlar, yüksək möhkəmlikli və yüksək modullu bərk və parça, şüşə lif və digər materiallardan doğranmış liflər, adətən, epoksi qatranına əsaslanan kompozisiyalara bərkidilməzdən əvvəl daxil edilir.

Soyuq müalicəvi kompozisiyalar yapışdırıcılar, mastiklər, qablar üçün birləşmələr kimi istifadə olunur, epoksi laklar, minalar və s. qoruyucu örtüklər iş şəraitinə görə isitmə arzuolunmaz olduğu hallarda.

kimi isti müalicə kompozisiyaları istifadə olunur səki, yapışdırıcılar, elektrik izolyasiyası və bəziləri boya materialları, lakin ən təsirli olanı epoksi qatranların bərkidici doldurucular kimi şüşə və ya karbon lifindən parçalar və həsirlərdən istifadə etməklə, kontakt üsulu ilə iri ölçülü məhsulların istehsalında, həmçinin premikslərin və prepreglərin istehsalında bağlayıcı kimi istifadəsidir.

Cədvəldə. 3 epoksi bağlayıcılara əsaslanan PCM-nin əsas xüsusiyyətlərini göstərir.

Cədvəl 3. Epoksi bağlayıcılara əsaslanan PCM-in xüsusiyyətləri

|

Göstəricilər |

Doldurulmamış plastiklər |

Şüşə plastiklər |

CFRP |

|

Sıxlıq, kq / m 3 |

1200-1250 |

1600-1900 |

1300-1500 |

|

Breaking stress, MPa, at |

|||

|

uzanan |

50 |

300 |

450 |

|

əyilmək |

80-110 |

2500 |

350-500 |

|

sıxılma |

120-150 |

250-400 |

600-700 |

|

Bükülmə zamanı elastiklik modulu, GPa |

4-8 |

50-70 |

130-170 |

|

Zərbə gücü, kJ/m 2 |

5-8 |

180-200 |

130-150 |

|

Brinell sərtliyi, MPa |

110-120 |

400-460 |

250-350 |

|

Martens görə istilik müqaviməti, haqqında C |

80-120 |

140-200 |

140-200 |

Kompozit materialların alınması

Kompozit materialların alınması üsulları

Polimer kompozit materialların istehsalının bir çox yolu var.

- RTM üsulu

- vakuum infuziya üsulu

- əllə (kontakt) qəlibləmə

- doğranmış roving çiləmə üsulu

- pultrusion üsulu

- sarma üsulu

- prepreg üsulu

RTM Metodu (Qətran Transfer Kalıplama)

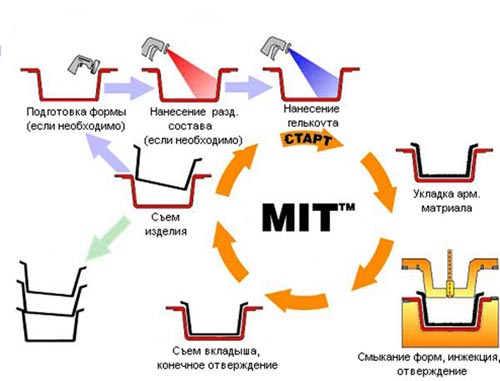

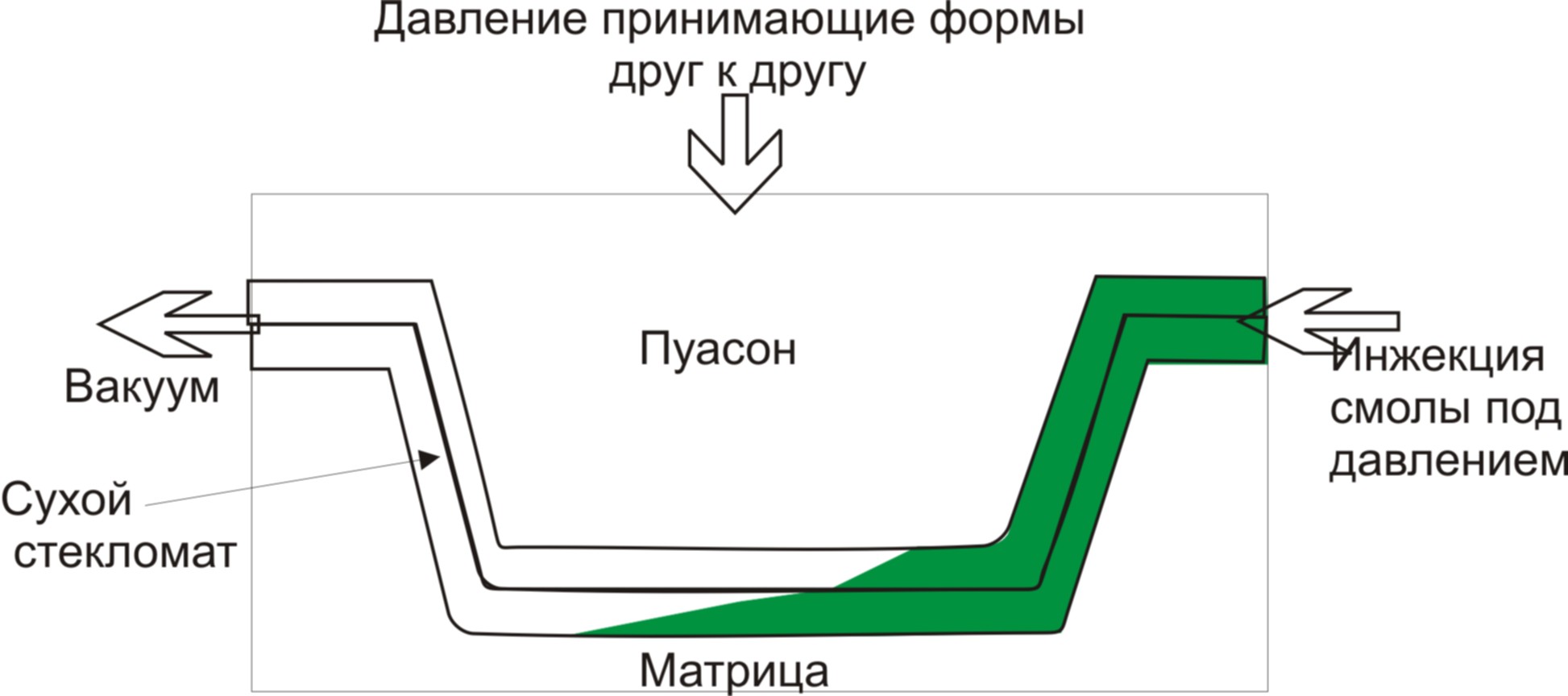

Ənənəvi olaraq, RTM (Resin Transfer Fording) texnologiyası qatranın möhkəmləndirici materialın yerləşdiyi hermetik şəkildə bağlanmış qəlibə vurulmasını nəzərdə tutur. Qatran aşağı təzyiq altında vurulur, zımba və kalıbın sıxılması isə vakuumun köməyi ilə həyata keçirilir.

Kompozitlərin istehsalı üçün qapalı qəlibləmə üsulları çoxdur. Böyük həcmdə hissələrin istehsalında injection qəlibləmə ucuz hissələrin istehsalına imkan verir, lakin preslər, infrastruktur və alətlər üçün yüksək kapital qoyuluşları tələb edir. Spektrin digər ucunda, vakuum injection qəlibləmə çox aşağı kapital qoyuluşu tələb edir, lakin dövriyyə müddəti ənənəvi açıq qəlibləmə ilə oxşar və ya daha yavaşdır. RTM (qatran enjeksiyon qəlibi) ara variant– bu üsulla orta kapital qoyuluşu ilə orta həcmdə məhsul istehsal etmək mümkündür

RTM mürəkkəb hissələrin bir əməliyyatda istehsalına və əldə edilməsinə imkan verir optimal performans emprenye, sərtlik, yüngüllük, istilik / akustik müqaviməti yaxşılaşdırarkən.

Əsas üstünlüklər:

- Şüşə doldurucunun yüksək tərkibi və minimum boşluq tərkibi olan PCM-lər əldə edilə bilər.

- Yaxşı şəraitəmək və ətraf mühit. Böyük buraxılış yoxdur zərərli maddələr.

- Məhsulun istehsalı üçün əmək xərclərini və vaxtı azaltmaq mümkündür. Bir işçi eyni vaxtda bir neçə cihaza xidmət göstərə bilər.

- Məhsulun bütün forması parlaq bir səthə malikdir.

Əsas çatışmazlıqlar:

- Bahalı və mürəkkəb formalar.

- Prosesin mürəkkəbliyi.

- Enjeksiyon avadanlıqlarına ehtiyac.

RTM metodunun ümumi təsviri

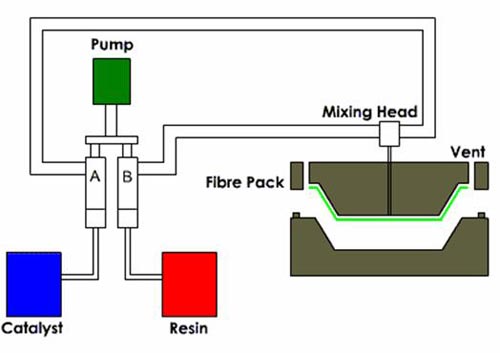

Doldurucu, adətən şüşə möhkəmləndirici material, əvvəlcədən hazırlanmış naxışlar şəklində matris üzərinə yerləşdirilir. Sonra zımba qoyulur, bu, sıxacların köməyi ilə matrisə basdırılır. Qətran hesablanmış təzyiqdə qəlib boşluğuna verilir. Bəzən qatranın materialdan keçməsini asanlaşdırmaq üçün kalıbın içərisində yaradılan bir vakuum istifadə olunur. Qatran bütün doldurucuya hopdurulmuş kimi, enjeksiyon dayandırılır və hopdurulmuş material tamamilə müalicə olunana qədər qəlibdə qalır. Qurutma normal və ya altında baş verə bilər yüksəlmiş temperaturlar, Şəkil 6,7.

Şəkil 6. Ümumi sxem proses RTM

Şəkil 7. Prosesi həyata keçirmək üçün avadanlıqların sxemi RTM

Bir neçə var texniki yollar RTM texnologiyasının tətbiqi:

- inyeksiya;

- vakuum enjeksiyonu;

- soyuq presləmə;

- tökmə.

Seçimlərə daha yaxından nəzər salaq RTM prosesləri.

qatran enjeksiyon qəlibi

Məhsulların orta və böyük partiyalarının istehsalında, qapalı qəlibə qatran vurma üsulunu tətbiq etmək məqsədəuyğundur. Metodun mahiyyəti quru, əvvəlcədən kəsilmiş şüşə materialın iki matris arasında yerləşdirilməsindən ibarətdir. Qatran təzyiq altında vurulur.kimi əsas problem- stirol emissiyası, məhsulun keyfiyyəti və ixtisaslı işçilər, qətranın qəlibə vurulması bu problemlərin həllini təklif edir.

Bu üsul həm bilavasitə qatran vurulması üçün avadanlıq istehsalı üçün, həm də müəyyən maliyyə xərcləri tələb edir köməkçi avadanlıq, və matrisin və zımbanın istehsalı üçün, Fig.8.

Şəkil 8. qatran enjeksiyon qəlibi

The texnoloji üsul maye epoksi (həmçinin mümkündür: polyester, poliuretan, fenolik) qatranının kalıp və zımba arasında yerləşdirilən möhkəmləndirici material vasitəsilə vurulması kimi təsvir edilə bilər. Texnologiya irimiqyaslı istehsal üçün nəzərdə tutulub. Mənfi tərəf bu üsul böyük miqdarda möhkəmləndirici material tələb edən böyük ölçülü "sendviç" məmulatlarının istehsalında müəyyən çətinlikləri adlandıra bilərik.

Bununla belə, Rezin inyeksiya üsulugeniş yayılmışdır və belə bir RTM prosesinin bir sıra üstünlükləri var:

- Məhsulun matris və punch arasında olması səbəbindən məhsulun hər tərəfi hamar səthə malikdir.

- Material tullantıları minimuma endirilir.

- Dəqiq ölçülər və məhsulun əla reproduksiyası.

- Fiberglasda hava daxilolmalarının olmaması ilə birlikdə məhsulun fiziki və mexaniki xüsusiyyətlərini əhəmiyyətli dərəcədə artıran yüksək tərkibli şüşə doldurucudan istifadə etmək imkanı.

- İstehsal müddəti bir neçə dəfə azalır, alətlərin dövriyyəsi artır.

- İşçilərin sayı azalır, ixtisas tələbləri azaldılır.

- Atmosferə zərərli maddələrin atılması kəskin şəkildə azalır.

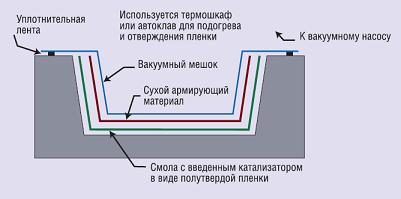

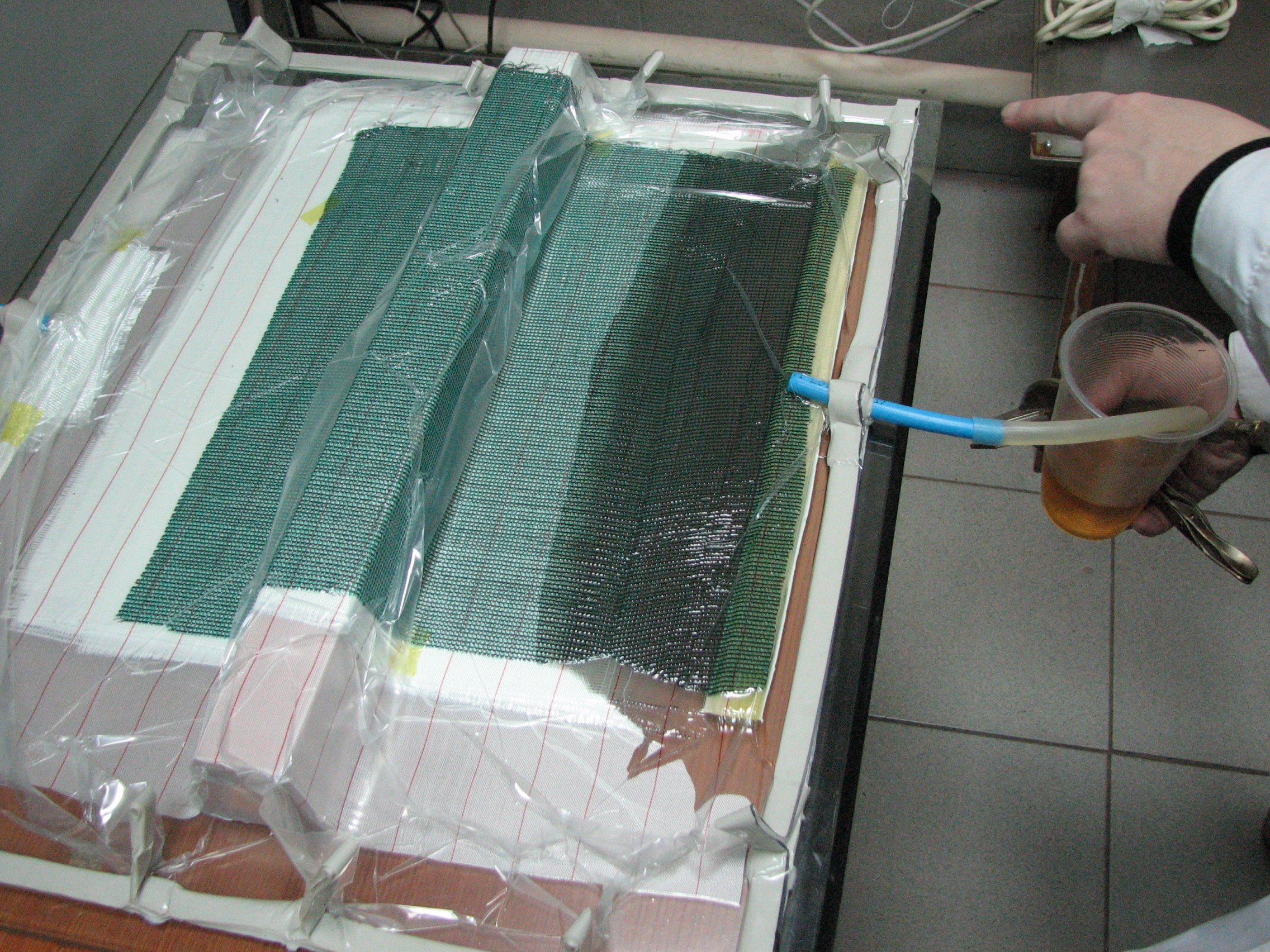

Vakuum infuziya üsulu

Vakuum qatranının infuziya prosesi qatranın vakuumdan istifadə edərək parçaya tətbiq olunduğu bir texnologiyadır. Quru bir material paketi bir matrisdə yerləşdirilir. Qatran tətbiq etməzdən əvvəl struktur hermetik şəkildə bağlanır vakuum filmi və ya vakuum torbasına qoyulur. Bundan sonra bağlanır Vakuum nasosu. Seçilmiş qatran növündən və istehsalçının tövsiyəsindən asılı olaraq tələb olunan vakuum əldə edilən kimi, ona daxil edilmiş bərkidici ilə qatran, qatran qabına endirilmiş birləşdirilmiş boru vasitəsilə parçaya verilir, Şəkil 9.

düyü. 9 İnfuzion qəlibləmə ilə PCM yaratmaq sxemi

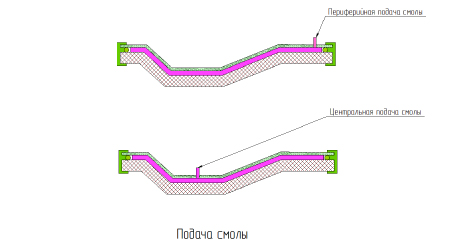

Qatran yerinin yeri əhəmiyyətsiz deyil. İki seçim var, Şəkil 10. Birincisi, qatranın məhsulun mərkəzinə daxil edilməsini əhatə edir. İkincisi - onun periferik hissəsindən. Keyfiyyətli məhsul əldə etmək üçün ikinci üsuldan istifadə olunur. Bu, qatranın materiala daha yaxşı daxil olmasına və onun içindən axmasına imkan verir.

düyü. 10. Qatran təchizatı sisteminin tənzimlənməsi

düyü. 10. Qatran təchizatı sisteminin tənzimlənməsi

Vakuum infuziya prosesi ilə əldə edilən lifin qatran nisbəti, qatran tətbiqindən sonra sonrakı vakuum pompası ilə birlikdə tipik əl ilə emprenyenin nəticələrindən daha yaxşıdır. Qatran özü çox kövrəkdir, buna görə də hər hansı bir artıq qatran hissəni əhəmiyyətli dərəcədə zəiflədəcəkdir. Nasosun nəticəsi təzyiq, qatran növü və proses vaxtı daxil olmaqla müxtəlif dəyişənlərdən asılıdır.

Vakuum infuziya texnologiyasının üstünlükləri:

- İnsan müdaxiləsinin təsadüfi xarakterini azaldan istehsalı avtomatlaşdırmağa imkan verir

- İstifadə olunan xammalın miqdarını azaldır və nəzarət edir

- Materialın ətraf mühitə təsirini azaldır

- İş şəraitini yaxşılaşdırır

- Daha yaxşı emprenye sayəsində nisbətən davamlı məhsullar yaratmağa imkan verir.

- Nisbətən ucuz aparat

Vakuum infuziya prosesi də müəyyən hesablamalar tələb edən bir sıra çatışmazlıqlara malikdir.

- Material xüsusiyyətlərində böyük dəyişiklik

- Daxili hava boşluqları

- Emprenye zamanı qatran özlülüyünün dəyişməsi

Güman edilir ki, möhkəmləndirici materialın boşluğunu dolduran qatran Darsi qanununa (məsaməli mühitdə maye axını) tabe olur.

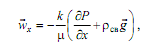

Gücləndirici doldurucudan keçən qatran axını Darsi qanunu ilə modelləşdirilmişdir ki, bu da axın sürəti ilə tətbiq olunan təzyiq qradiyenti arasında xətti əlaqə yaradır. Nəzərə alaraq cazibə qüvvələri Böyük ölçülü məhsulların vakuum infuziyasını modelləşdirərkən nəzərə alınmalı olan Darsi qanunu aşağıdakı kimi yazılır:

burada k - doldurucunun effektiv keçiriciliyi, m 2

µ - bağlayıcının dinamik özlülüyü, Pa*s;

ρ – bağlayıcı sıxlığı, kq/m 3

g sərbəst düşmə sürətləndirilməsi vektorudur, m/s

w x məsaməli mühitdə bağlayıcının sürət vektorudur, m/s;

P - təzyiq, Pa.

Möhkəmləndirici doldurucu vasitəsilə bağlayıcının axını təsvir edən hərəkət tənliyinə bağlayıcının özlülüyü µ daxildir, bu da termosetləşdirici bağlayıcılara əsaslanan kompozitlərin termal sərtləşməsi prosesində şəklində bir tənlik ilə təmsil oluna bilər. temperaturdan asılılıq Arrhenius. O, əsasən temperaturdan və sərtləşmə dərəcəsindən asılıdır və bağlayıcı-doldurucu sisteminin reoloji xüsusiyyətlərini ehtiva edir: özlü axının aktivləşmə enerjisi E.µ (β), bərkitmə zamanı bağlayıcının özlülüyünün effektiv və ya struktur komponenti µ(β) , həmçinin doldurucunun keçiricilik əmsalı k tk və ya uducu material k günəş , eksperimental olaraq müəyyən edilə bilər.

Yuxarıdakı xüsusiyyətlərdən µ(β) və Eµ (β) müalicə dərəcəsinin funksiyalarıdır, digər ikisi isə k mk , k günəş sabitdir.

Nəticədə, məhsulu emprenye etmək üçün lazım olan yalnız minimum miqdarda qatran tətbiq edilir. Bu çəki azaldır, gücü artırır və lif-qatran nisbətini yaxşılaşdırır.

Bu texnologiya Təcrübədə təkcə qəlib tikintisində deyil, həm də gəmiqayırmada, külək enerjisində, avtomobil sənayesində, xüsusən tüninqdə birbaşa son məhsulların istehsalında geniş istifadə olunur.

Hazırlıq vaxtının məhdud olmamasına baxmayaraq, kifayət qədər çətindir. Vakuum tədarükü və qatran girişləri etmək, eləcə də məhsul boyunca qatranı seyreltmək lazımdır. Vakuum və qatran xətlərinin müxtəlif hissələrə yerləşdirilməsi müxtəlif üsullarla həyata keçirilir və onların quraşdırılması üçün vahid üsul yoxdur. Bu qərarlar möhkəmləndirici maddəni alətə yerləşdirməzdən əvvəl qəbul edilməlidir. Yanlış hesablamalar məhsulun zədələnməsinə səbəb ola bilər.

Soyuq presləmə. Vakuumda və ya vakuumda emprenye ilə presləmə

Bu texnoloji üsul matrisin üzərinə qoyulmuş möhkəmləndirici materiala maye epoksi (həmçinin mümkündür: polyester, poliuretan, fenol) qatranının tədarükü kimi təsvir edilə bilər. Zımba ya vakuumun təsiri altında, ya da mətbuatın təsiri altında endirilir. Texnologiya kiçik və orta seriyalar üçün yaxşı uyğun gəlir.

Castinq

Bu texnoloji metodu mayenin tədarükü kimi təsvir etmək olar polyester qatran(səpələnmiş doldurucunun yüksək tərkibi ilə) qəlibə. Texnologiya sanitar istehsalı üçün nəzərdə tutulub texniki avadanlıq və dekorativ əşyalar böyük qalınlıq. Aydın üstünlük bu proses idealdır xarici səth, mənfi tərəfi- məhsulun böyük çəkisi və kövrəkliyi.

Əl lay-up qəlib üsulu

Bu üsulda, şüşə gücləndirici material bir fırça və ya rulonlardan istifadə edərək əl ilə qatran ilə emprenye edilir. Sonra hopdurulmuş şüşə mat bir qəlibə yerləşdirilir və burada rulonlarla yuvarlanır. Yuvarlama, PCM-dən hava daxilolmalarını çıxarmaq və qatranı bütün həcmdə bərabər şəkildə yaymaq üçün həyata keçirilir. PCM-nin bərkidilməsi normal temperaturda baş verir, bundan sonra məhsul qəlibdən çıxarılır və mexaniki emala məruz qalır (burrın kəsilməsi, deliklərin qazılması və s.).

Şəkil 11. Formanın və məhsulun dizaynının elementləri, əl ilə qəlibləmə zamanı: 1 - forma, 2 - ayırıcı film 3 - xarici qatran təbəqəsi, 4 - fiberglas, 5 - əl çarxı 6 - katalizatorla qarışdırılmış qatran

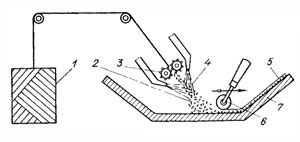

Doğranmış sürüşmə çiləmə üsulu

Şəkil 12. Doğranmış fitilin püskürtmə qəlibində qəlib və məhsulun struktur elementləri: 1 - gəzinti, 2 - katalizatorlu qatran, 3 - kəsici cihaz 4 - sürətləndirici ilə qatran, 5 - sıxılmış təbəqə 6 - rulon, 7 - forma

Fiberglas silah bıçaqlarına verilir, burada qısa liflərə kəsilir. Sonra onlar qatran və katalizator jet ilə havada qarışdırılır və qəlibə tətbiq edilir. Doğranmış fitil tətbiq edildikdən sonra laminatdan hava daxilolmalarını çıxarmaq üçün yuvarlanmalıdır. Yuvarlanan material normal atmosfer şəraitində qurumağa buraxılır, şəkil 12.

Doğranmış sürmə proseslərinin əl ilə döşənməsi və çiləmə üsulu ilə əsas üstünlükləri və çatışmazlıqları:

- Prosesin asanlığı və çox yönlülük

- Məhsulları əldə etmək imkanı mürəkkəb forma və böyük ölçü

- Təchizatçıların və materialların geniş seçimi və avadanlıqlara minimal investisiya.

- Aşağı qiymətçırpmaq. Formasını saxlayan hər hansı bir materialdan qəlib yuvası hazırlamaq olar.

- Məhsulun dizaynını asanlıqla dəyişə bilərsiniz

- Məhsula quraşdırılmış hissələri və armaturları daxil etmək mümkündür, həmçinin laylı strukturlar əldə etmək mümkündür.

- Genişmiqyaslı istehsala başlamazdan əvvəl məhsulların prototiplərini və ya sınaq partiyalarını istehsal etmək mümkündür

- Kadrların çox yüksək ixtisaslı olması tələb olunmur; öyrənmə asanlığı

- Əl qəlibləmə üsulu, doğranmış fırlanan püskürtmə üsulundan daha yüksək şüşə doldurucu tərkibinə və daha uzun liflərə malikdir.

- Doğranmış sürüşmə çiləmə üsulu üçün əlavə üstünlük lif və qatran tətbiq etmək üçün sürətli bir yoldur.

Eyni zamanda, var məhdudiyyətlər:

- Böyük xərclər əl işi, zəif performans

- Məhsullar yalnız bir tərəfdən hamar bir səthə malikdir

- Qatran və katalizator qarışığının keyfiyyəti, PCM keyfiyyəti işçilərin ixtisasından çox asılıdır.

- Uzun müalicə müddəti

- PCM-də hava daxil olma ehtimalının yüksək olması səbəbindən məhsulların homojenliyini təmin etməkdə çətinlik

- Çoxlu tullantı əmələ gəlir

- Zərərli iş şəraiti

Pultruziya üsulu

pultrusion birox yönümlü lifli plastiklərdən davamlı şəkildə struktur profilli məhsulların istehsalı texnologiyasıdır. Alüminium və ya termoplastiklərin ekstruziyasına bənzəyir. Hər üç halda istehsal olunur profil məhsulları daimi ilə en kəsiyi müvafiq materialdan, şək.13.

Şəkil 13. Pultrusion sxemi. 1 - qıvrım; 2 - emprenye vannası; 3 – matrisin formalaşması; 4 – istilik emal kamerası; 5 - soyutma kamerası; 6 - nəqliyyat bloku; 7 - kəsici cihaz.

Texnologiya öz adını ondan almışdır Ingilis sözləri"çəkmək" - çəkmək və "ekstruziya" - ekstruziya. Polimer bağlayıcı ilə hopdurulmuş doldurucu (yedək, kətan, toxunmuş lent, şüşə lif, karbon lifi, orqan lifi) qızdırılan formalı kalıp vasitəsilə çəkilir. Ən çox istifadə edilən polimer bağlayıcılar epoksi qatranları, doymamış poliesterlər və termoplastiklərdir.

Əsas üstünlüklər:

Bu, materialın hopdurulması və bərkidilməsi üçün çox sürətli bir proses ola bilər.

Avtomatlaşdırılmış idarəetmə PCM-də qatran tərkibi.

Ucuz materiallar.

Yaxşılar struktur xassələri laminatlar, çünki profillər yönləndirici liflərə və yüksək doldurucu tərkibinə malikdir.

Qapalı lif emprenye prosesi.

Əsas çatışmazlıqlar:

Məhsulların məhdud çeşidi.

Bahalı avadanlıq.

Sarma üsulu

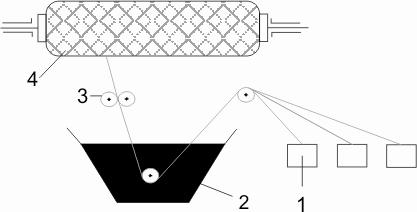

Dolama üsulu ilə məhsulların istehsalı aşağıdakı əsas mərhələlərdən ibarətdir, şək. 14:

Xammalın hazırlanması: uyğun növ karbon möhkəmləndirici materialların (yivlər, bağlamalar) seçilməsi və onların çarxda quraşdırılması;

Bağlayıcı seçimibir sertleştirici və polimer matrisinin digər komponentləri ilə və emprenye banyosunu onlarla doldurmaq;

Mandranın hazırlanması: onu sarma maşınına yerləşdirmək, mandrelin səthini çirklənmədən təmizləmək və məhsulun sonrakı ayrılmasını yaxşılaşdırmaq üçün mandrelin flüoropolimerlər və ya silisium tərkibli birləşmələrə əsaslanan tərkiblə örtülməsi.

Dolama. Verilmiş möhkəmləndirmə sxemindən asılı olaraq, mandrelin fırlanma sürətinin nisbəti və çarxı iplər və ya bağlamalarla daşıyan traversin hərəkət sürəti seçilir; dolama sürəti adətən 10-30 m/dəq.

Şəkil 14. Sarma üsulu ilə PCM əldə etmək: 1 - qıvrım, 2 - islatma vannası 3 - sıxma rulonları, 4 - mandrel

Müalicə. Müvafiq bir temperaturda istilik kamerasında aparılır, müalicə zamanı mandrelin fırlanmasına davam etmək arzu edilir.

çıxarılması xüsusi maşın (kapstan) istifadə edərək həyata keçirilən məhsuldan mandrellər.

Bitirmə məhsullar: uclarının təmizlənməsi və işlənməsi

prepreg üsulu

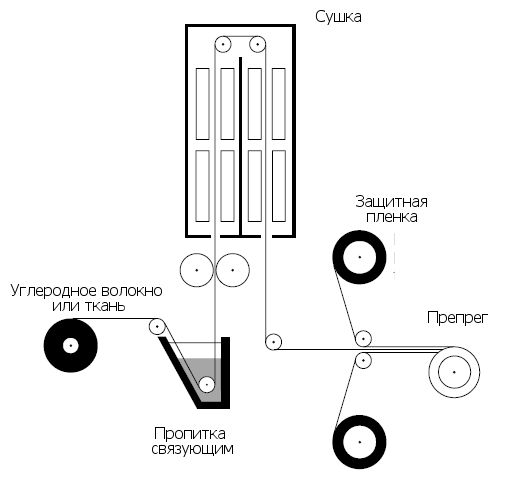

Prepreg, möhkəmləndirici lifli bazanın (lentlər, yedəklər, parçalar) dəqiq ölçülü bir miqdarda vahid paylanmış polimer bağlayıcı ilə hopdurulması nəticəsində əldə edilən yarımfabrikatdır. Lifli materialın hopdurulması möhkəmləndirici materialın fiziki və mexaniki xüsusiyyətlərini maksimum dərəcədə artırmaq və prepreg əsasında əldə edilən PCM-in xüsusiyyətlərinin vahidliyini təmin etmək üçün həyata keçirilir.

Prepregləri hazırlamağın iki yolu var: əl ilə və xüsusi emprenye maşınında.

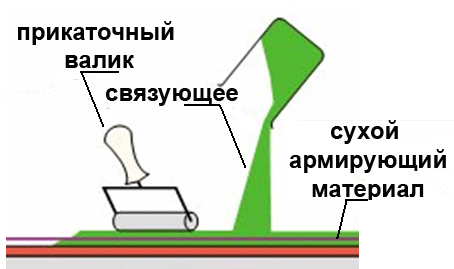

Birinci halda, parça və ya bir istiqamətli lent şəklində möhkəmləndirici material əl ilə emprenye edilir. Bağlayıcı adətən Şəkil 15-də göstərildiyi kimi fırça və ya rulonla tətbiq olunur.

Şəkil 15. Öz əlinizlə prepreg necə hazırlanır

Öz əlinizlə bir prepreg etmək üçün möhkəmləndirici material (parça və ya bir istiqamətli lent) təbəqələrə kəsilməlidir; materialı plastik bir filmə qoyun, hesablanmış miqdarda bağlayıcı ilə doldurun, örtün plastik sarğı və bir rulondan istifadə edərək, bağlayıcını möhkəmləndirici materialın bütün səthlərinə paylayın. Nəticədə prepreg PCM istehsalı üçün əsasdır.

Şəkil 16. Emprenye maşınında prepreglərin alınması

Xüsusi hopdurma maşınının istifadəsi vəziyyətində, məhlul üsulu ilə müxtəlif toxunuşlu parçalardan və ya bir istiqamətli lentdən prepreglər hazırlamaq mümkündür, Şəkil 16.

Prepregsdən PCM əldə etmək üsulunun üstünlükləri və mənfi cəhətləri:

PCM yüksək məzmunlu doldurucu və minimum boşluq məzmunu ilə əldə edilə bilər.

Yaxşı iş şəraiti və Ətraf mühit. Zərərli maddələrin böyük emissiyası yoxdur.

Prosesi avtomatlaşdırmaq və əmək xərclərini azaltmaq bacarığı.

Harada əsas çatışmazlıqlar:

Yüksək qiymət materiallar.

Prepregs əsasında PCM əldə etmək üçün, adətən istehsal olunan məhsulların ölçüsünü məhdudlaşdıran avtoklavlarda və ya sobalarda baş verən bir müalicə mərhələsi tələb olunur.

EKSPERİMENTAL HİSSƏ

Vakuum infuziya ilə PCM əldə etmək üsulu

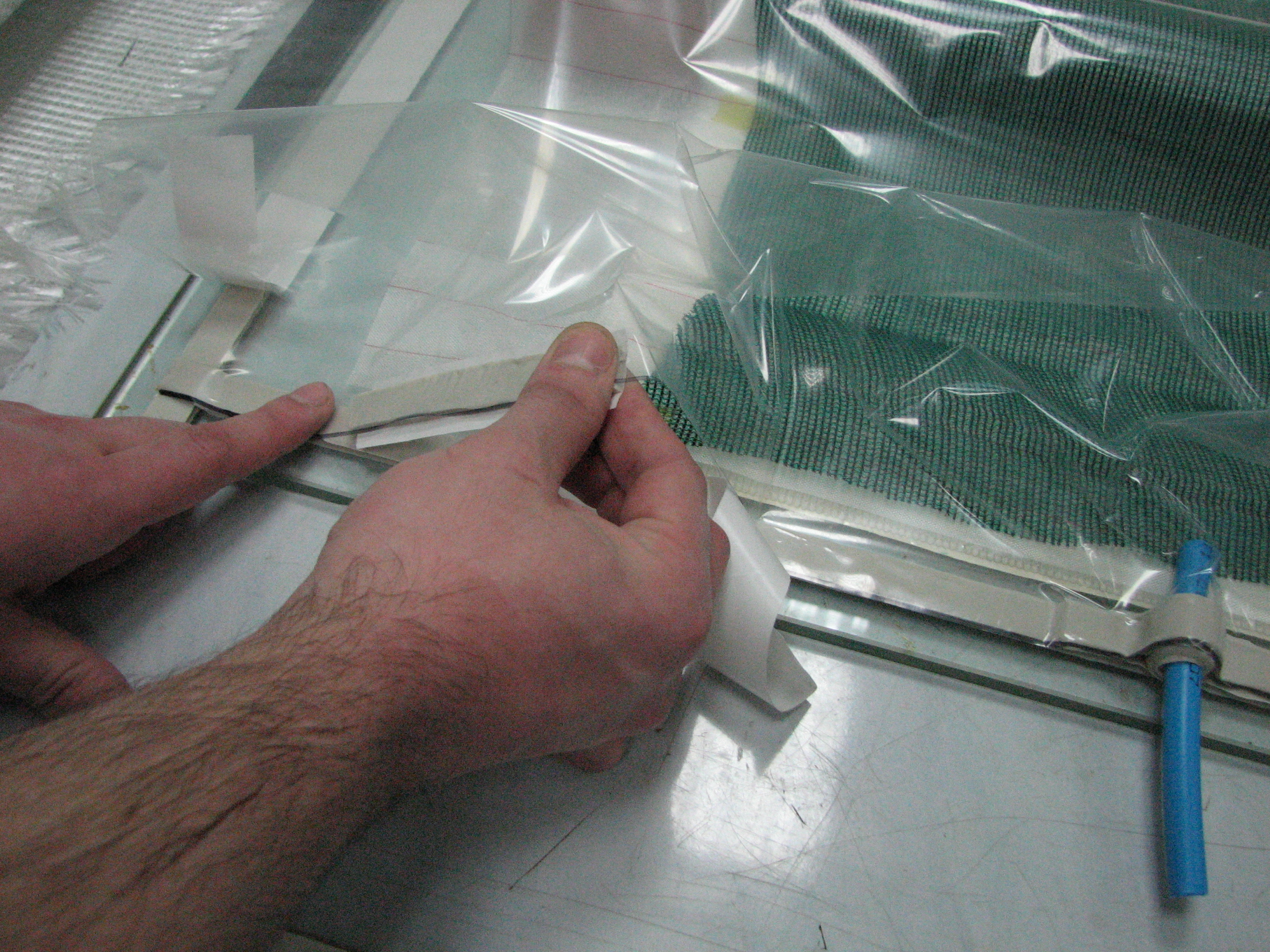

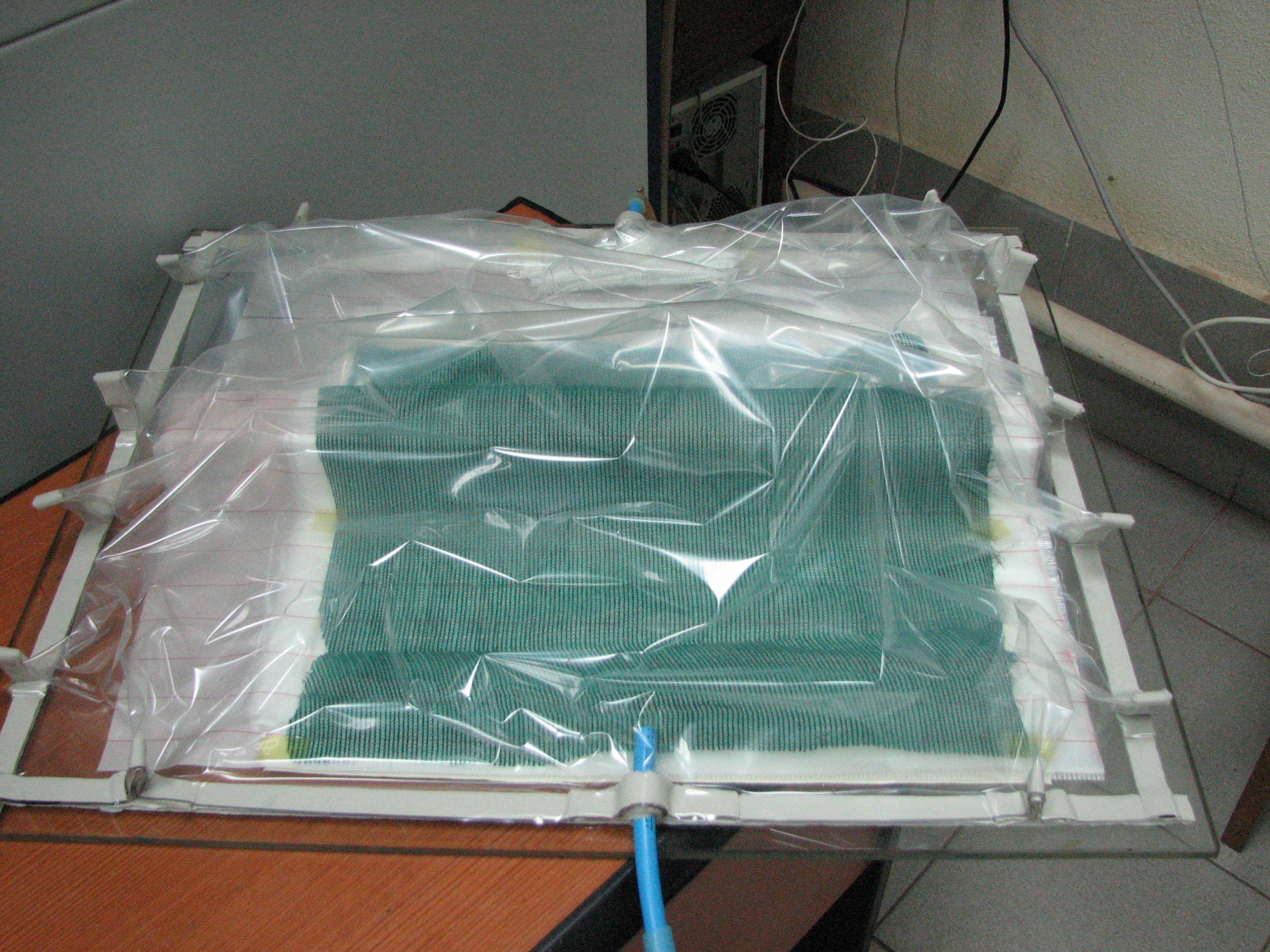

Quru torbanın yığılması və vakuum emprenye üçün hazırlanması

1. Kəsmə masasında fiberglas rulonunu açın və nümunələri kəsin düzgün ölçü aşağıdakı şəkildə:

göstərilən ölçünü bir xətkeşlə ölçün və istədiyiniz ölçüdə bir nümunəni qayçı ilə kəsin və bir kənara qoyun, kəsilmiş nümunələri bir istiqamətə bükün və çevirməyin.

Əməliyyatı təkrarlayın tələb olunan məbləğ dəfə kəsilmiş nümunələr sayılır.

2. Bütün nümunələri eyni istiqamətdə qatlayın və çəkin.

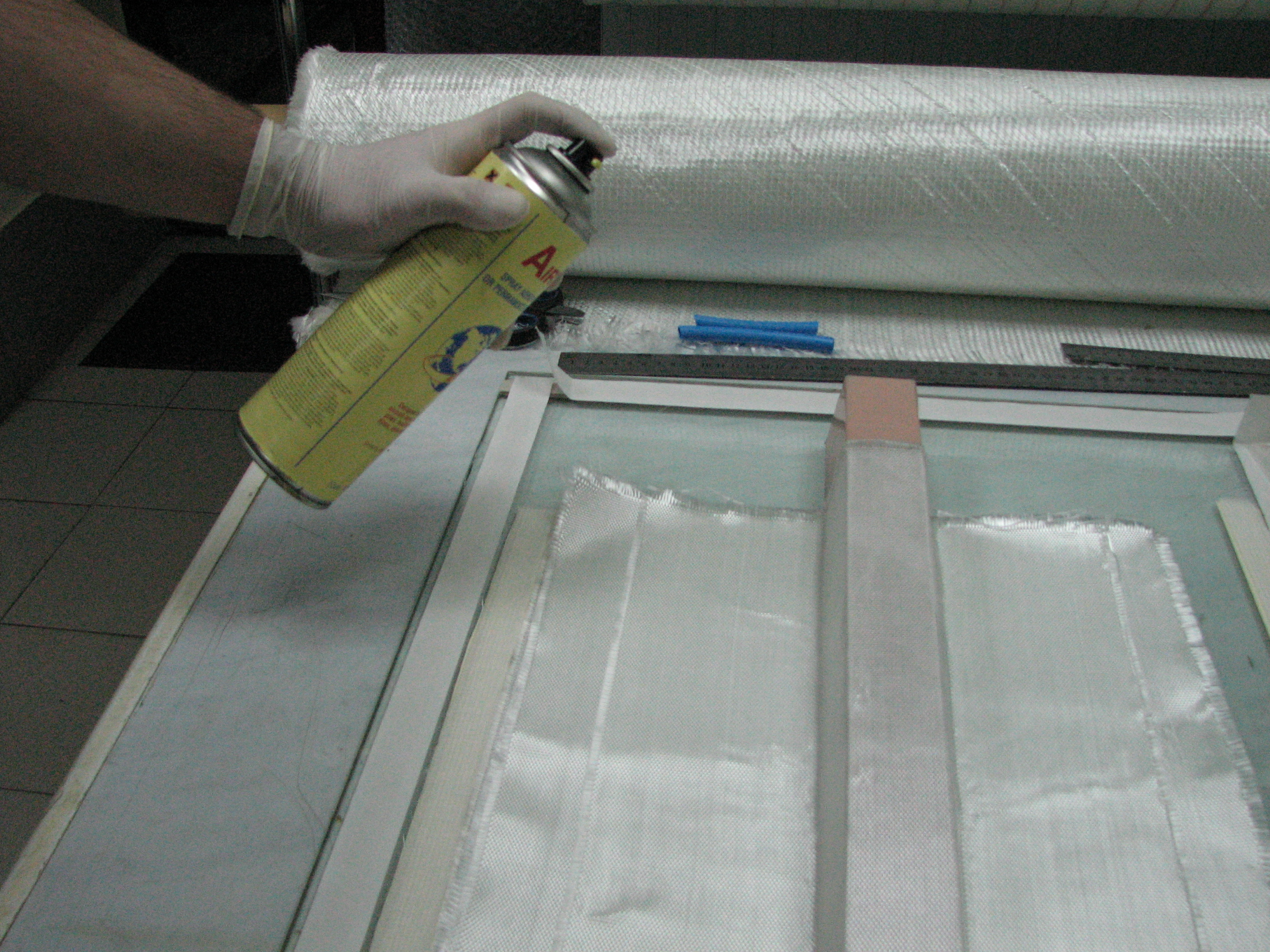

3. Döşəmə sxeminə uyğun olaraq, yığılmış nümunələrdən və köməkçi materiallardan ibarət texnoloji paketi alətlər üzərində düzün, Şəkil 5.

4. Nümunələri yapışqandan qoruyan maye ilə işlənmiş armatur substratına düzün, bunun üçün:

Çubuğun kənarları boyunca maskalı lent yapışdırın;

aləti anti-yapışqan birləşmə ilə yağlayın və 10-30 dəqiqə qurudun; zəruri hallarda əməliyyatı bir neçə dəfə təkrarlayın;

maskeleme lentini kənarları boyunca cırın və sıxacın kənarı boyunca bir möhürləyici turniket yapışdırın, qoruyucu kağızı turniketin üstündə qoyaraq.

5. Bunun üçün bir vakuum xətti yaradın:

toplanmış nümunələrdən geri çəkilərək, möhürlənmiş turniketin yanında nümunənin sağına və soluna 2 tərəfli iki tərəfli lent (yapışan lent) yapışdırın.;

uzunluğu nümunənin eninə bərabər olan spiral boruları yapışan lentə yapışdırın.

Hermetik bağlamanın yan tərəflərində əvvəllər hermetik dəstənin 4 sm-ni sararaq "giriş-çıxış" borularını yerləşdirin.

6. Müavinətlə birlikdə qurbanlıq parça kəsin böyük ölçüdə məhsul nümunəsinin eni daxil edilmiş elementlə və elə uzunluqdadır ki, qurbanlıq toxumanın kənarları vakuum xətti üzərində olsun.

7. Fiberglas təbəqəsini götürün və quraşdırılmış elementə möhkəm basdırın.

8. Üstünə yapışan sprey səpin və ona növbəti fiberglas təbəqələrini yapışdırın.

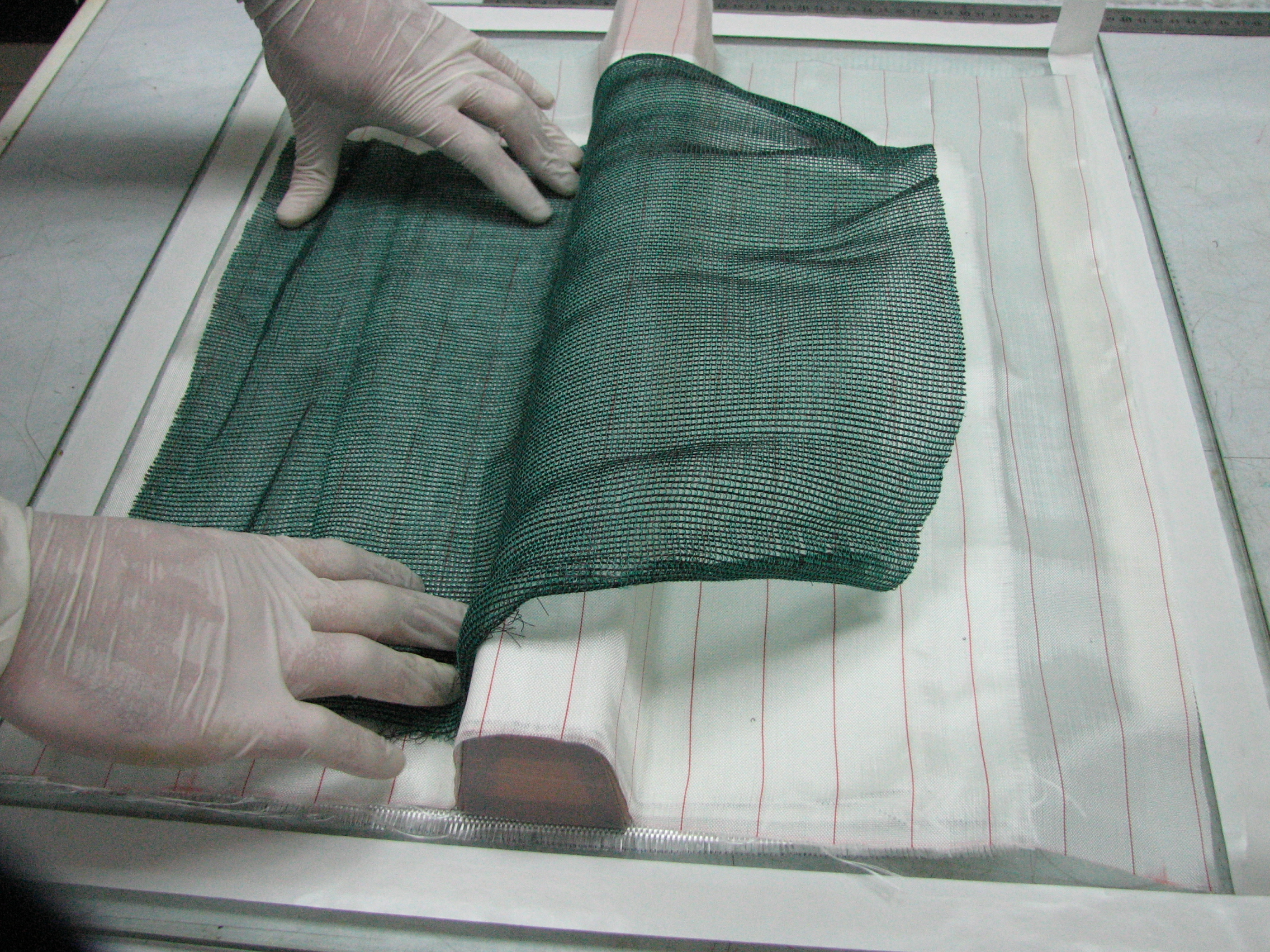

9. Lent nümunəsinin enindən daha böyük və qurbanlıq toxumanın kənarları spiral borunun üstündə qalacaq qədər uzunluqda 0,5 sm ehtiyatla qurbanlıq toxuma parçasını kəsin. Nümunəyə qurbanlıq toxuma qoyun

10. Qurbanlıq toxumanın kəsilmiş parçasının üzərindəBağlayıcını bərabər paylamaq üçün bir mesh qoyun Bunu etmək üçün:

hər iki tərəfdən nümunədən 3 sm daha kiçik bir tor kəsin.

11. Torun kənarına qatran tədarükü üçün bir boru qoyun, digər tərəfə vakuum xətti üçün bir boru qoyun.

12. Vakuum torbasını möhürləyici lentə yapışdırın növbəti sifariş:

Künclərdə qoruyucu kağızı möhürləyici lentdən qoparın və vakuum torbasının künclərini 5 sm uzunluğunda möhürləyici lentin küncləri ilə uyğunlaşdırın.

Qurğunun hər tərəfinin ortasında, möhürləyici lentin yapışdırıldığı qoruyucu kağızı yırtın və vakuum torbasından 10 sm yapışdırın.

8 sm uzunluğunda möhürləyici lenti kəsin və üzərinə yapışdırın içəri kıvrımlar yaratmaq üçün artıq vakuum torbası, turniketi çantaya hamarlayın.

Qoruyucu kağızı yırtın və vakuum torbasını möhürləyici lentlə birləşdirin, çantanın artıq hissəsini çantanın içərisinə yapışdırılmış möhürləyici lentlə bükməyə qoyun.

13. Vakuum nasosunun əlavə birləşdirilməsi üçün boruların çıxış hissələrinə silikon borular qoyun.

14. Bağlayıcını təmin etmək üçün girişə silikon boru qoyun və sıxac ilə sıxın.

15. Xüsusilə künclərdə və qıvrımların yerləşdiyi yerlərdə vakuum torbasını alətin üzərinə yuvarlamaq üçün bir spatula və ya rulondan istifadə edin.

16. Çantanı vakuum xəttinə birləşdirin və çantanın sıxlığını yoxlayın.

Bağlayıcının hazırlanması və paketə verilməsi

1. In plastik fincan müəyyən miqdarda epoksi qatranını çəkin.

2. Müəyyən edilmiş miqdarda sərtləşdiricini başqa bir qaba çəkin.

3. Yavaş-yavaş, qarışdırarkən, sertleştiriciyi epoksiyə tökün.

5. Bağlayıcını tədarük etmək üçün tıxac ilə bağlanmış silikon borunu bağlayıcıya endirin və sonra tıxacın altındakı borunu qayçı ilə kəsin. Əgər sıxacdan istifadə edirsinizsə, onu açın. Bu, bağlayıcını paketə qidalandırmağa başlayacaq. Bütün bağlayıcı bitdikdə və ya emprenye vaxtının sonunda silikon borunu sıxacla sıxın.

6. Vakuumu söndürməyin.

7. 20-30 dəqiqə ərzində. bütün quru doldurucunun bir bağlayıcı ilə islanması baş verir.

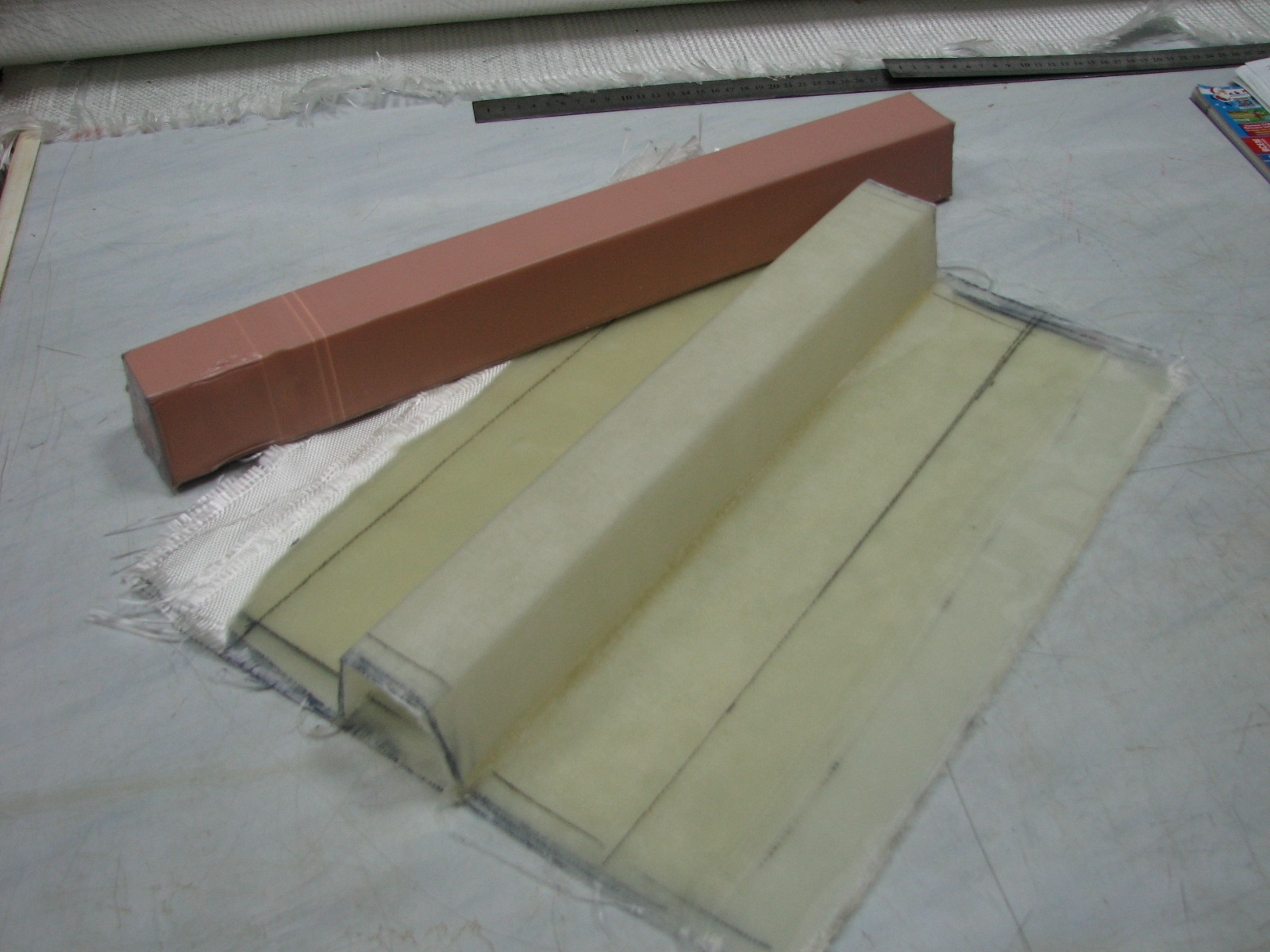

PCM-nin bərkidilməsi və sökülməsi

1. Fırında vaxt-temperatur proqramını qurun.

2. Proqram bitdikdən və kabinet 40-a qədər soyuduqdan sonra 0 Kalıplanmış PCM-i çıxarın və texnoloji paketi sökün, çıxarın köməkçi materiallar.

3. Köməkçi materialları çıxarmaq üçün texnoloji bağlamanın küncünü bir spatula ilə götürün və alətdən ayrıldıqda kəskin şəkildə yuxarı çəkin, qoparın.

4. Yaranan PCM-i çıxarın və küncdəki qurbanlıq təbəqələri bıçaqla götürün və soyarkən kəskin hərəkətlə parçanı PCM-dən qoparın.

5. Daxil edilmiş elementi kəskin hərəkətlə çıxarın.

6. Məhsulun kənarlarını kəsin.

Təhlükəsizlik

1. İşi yerinə yetirərkən istifadə edin fərdi vasitələr mühafizə: xalat (önlük), rezin əlcəklər.

2. İş egzoz ventilyasiyası işə salınmış vəziyyətdə aparılmalıdır.

3. İş yerində fərdi səs cihazlarından (qulaqcıqlardan) istifadə etmək, yemək və içmək yolverilməzdir.

4. Elektrik cihazları ilə işləyərkən diqqətli olun, nasazlıq aşkar edilərsə, cihazı işə salmayın.

5. ilə işləyərkən kəsici alətlər sıxlıq yaratmamağa diqqət edin.

6. Bağlayıcının hazırlanması üçün əməliyyatlar xüsusi ayrılmış yerdə - duman qapağında aparılmalıdır, işləri bitirdikdən sonra masa və alətləri həlledici ilə silin.

7. Tüstü və ya yanğın baş verdikdə, panik olmadan binanı tərk edin və bölmənin rəhbərinə məlumat verin.

test sualları

1. .PKM əldə etməyin hansı üsullarını bilirsiniz?

2. Texnologiya fərqləri RTM və vakuum infuziyası.

3. Vakuum infuziya proseslərində istifadə olunan bağlayıcıların növləri.

4. Vakuum infuziyası ilə hansı məhsullar alınır?