Полимерные композиты. Полимерные композиты и модифицированные поликислотами полимерные композиты.

25 Апреля в 8:11 4073 0

Композиты, как и следует из этого названия, состоят из смеси двух или более материалов. Каждый из этих материалов вносит свой вклад в общие свойства композита и присутствует в виде отдельной фазы в его структуре. Композиты, основу которых составляют полимеры, являются наиболее широко используемыми материалами в стоматологии, поскольку они применимы в различных клинических ситуациях, начиная от пломбировочного материала, цемента для фиксации, материалов для непрямых вкладок, для фиксации металлических облицовок на эндодонтических штифтах и для культевых вкладок.

Относительно недавно к довольно большому списку стоматологических материалов на полимерной основе добавился еще один класс — модифицированные поликислотами полимерные композиты или для краткости - компомеры. В данной главе мы рассмотрим композиты на полимерной основе, а затем ознакомим читателя с параметрами, по которым компомеры отличаются от полимерных композитов.

Состав и структура

Композитные восстановительные материалы на полимерной основе (в сокращенной форме - композиты), которые используются в стоматологии, содержат три основных компонента, а именно:

Органическую полимерную матрицу;

• неорганический наполнитель;

• связывающий агент или аппрет.

Полимер образует матрицу композитного материала, соединяя в единую структуру отдельные частицы наполнителя, связанные с матрицей специальным веществом - аппретом (Рис. 2.2.1).

Рис. 2.2.1. Структура композитных восстановительных материалов

Полимерная матрица

Полимер является химически активным компонентом композита. Первоначально это жидкий мономер, который превращается в жесткий полимер за счет реакции полимеризации радикального типа. Именно эта его способность превращаться из пластической массы в жесткий твердый материал позволяет применять композит для восстановления зубов.

Для пломбирования передних и жевательных групп зубов наиболее часто используется мономер Бис-ГМА, который получают при взаимодействии бисфенола-А и глицидилметакрилата. Этот мономер обычно называют по имени его открывателя мономером Боуэна (Bowen). Его молекулярная масса намного больше, чем молекулярная масса метилметакрилата, что позволяет снизить полимеризационную усадку (Рис. 2.2.2). Величина полимеризационной усадки у метилметакрилата составляет 22 об.%, а у Бис-ГМА - 7,5 об.%. В ряде композитов вместо Бис-ГМА используют уретандиметакрилат (УДМА).

Рис. 2.2.2.Полимеризационная усадка материалов на основе малых и больших мономеров

Бис-ГМА и уретандиметакрилатный мономеры являются очень вязкими жидкостями из-за их высоких молекулярных масс. При добавлении даже небольшого количества наполнителя образуется слишком плотная паста композита, что не позволяет применить такой материал в клинике. Для преодоления этого недостатка в композицию добавляют мономеры с низкой вязкостью, называемые мономерами+разбавителями, такие как метилметакрилат (ММА), этиленгликольдиметакрилат (ЭДМА) и триэтиленгликольдиметакрилат (ТЭГДМА). Наиболее часто применяется последнее соединение. Химические структуры некоторых из этих мономеров представлены в Таблице 2.2.1.

Для того чтобы обеспечить необходимую продолжительность срока хранения композита, необходимо предотвратить его преждевременную полимеризацию. В качестве ингибитора, (замедлителя процесса полимеризации) используется гидрохинон, обычно в количестве 0,1% или меньше.

Полимерная матрица содержит также системы активатор/ инициатор для обеспечения процесса отверждения. Применение конкретных компонентов в этой системе зависит от типа предусмотренной для данного материала реакции отверждения, которая может происходить химическим путем или активацией отверждения видимым светом.

Наполнитель

Для улучшения свойств композитов в их состав вводили разнообразные наполнители. В конце 50-х годов в качестве наполнителя использовали кварц, который был введен в композицию пломбировочного материала на основе метилметакрилата. Введение наполнителей дает пять основных преимуществ, а именно:

1. Полимеризация метилметакрилата приводит к большой полимеризационной усадке (21 об.%) даже при использовании полимер-мономерной системы порошок-жидкость (7 об.%). Введение большого количества стелянных наполнителей значительно снижает усадку, так как количество используемого мономерного связующего уменьшается, а наполнитель не участвует в процессе полимеризации. Тем не менее, усадку невозможно устранить полностью, ее величина будет зависеть от природы используемого мономера и количества введенного наполнителя.

2. Метакрилатные полимеры имеют большой коэффициент теплового расширения (примерно 80 х 10/°С). Этот коэффициент снижается при добавлении неорганического наполнителя, имеющего коэффициент расширения, примерно равный таковому для тканей зуба (8-10 х 10/°С).

3. Наполнители могут улучшить такие механические свойства, как твердость и прочность на сжатие.

4. Использование таких тяжелых металлов, как барий и стронций, включенных в стекло, придает материалу рентгеноконтрастность.

5. Наполнитель представляет собой идеальное средство для достижения эстетических параметров - цвета, прозрачности и флюоресценции. Разработка технологии введения наполнителя является основным направлением совершенствования материалов, что и привело к созданию композитов сегодняшнего дня.

Аппрет

Для того, чтобы композит имел приемлемые механические свойства, крайне важно, чтобы наполнитель и полимерная матрица были прочно связаны друг с другом. Если эта связь нарушается, развивающиеся при нагрузке напряжения не распределяются равномерно по всему объему материала; поверхность раздела фаз действует как первичный источник разрушения, приводя к разрушению всего композита.

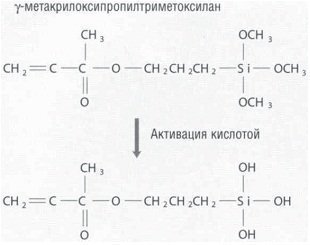

Надежное соединение достигается введением в полимер связующего вещества. В качестве такого аппретирующего вещества применяют кремнийорганические соединения (силаны), одним из наиболее часто используемых в стеклонаполненных полимерных композитах является у-метакрилоксипропилтриметоксилан или у-МПТС для краткости, химическая структура которого показана на Рис. 2.2.3.

Рис. 2.2.3. Структура силанового аппрета до и после активации кислотой

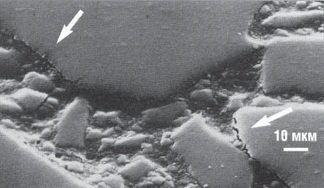

Крайне важно, чтобы связь между полимером и частицами наполнителя была прочной и долговечной. Вопервых, при отсутствии этой связи, напряжение не будет передаваться от полимера к стеклянному наполнителю и, вследствие этого, его большая часть будет приходиться непосредственно на полимерную матрицу. Это может приводить к излишней пластической деформации, износу и отколам пломб. Во-вторых, недостаточно прочная связь между полимером и частицами стеклянного наполнителя может приводить к образованию трещин. А поскольку полимеры обладают невысокой трещиностойкостью, это делает композит в целом восприимчивым к усталостным разрушениям (Рис. 2.2.4).

Рис. 2.2.4. СЭМ участка с недостаточной связью (показано стрелками) между полимерной матрицей и стеклянным наполнителем

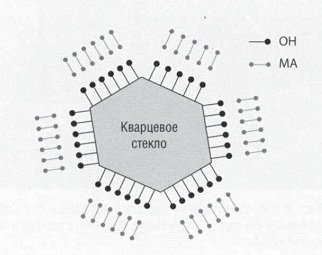

Фундаментальная проблема заключается в том, что полимеры гидрофобны, а кварцевые стекла гидрофильны благодаря поверхностному слою гидроксильных групп, связанных со стеклом. Поэтому у полимера нет естественного сродства с поверхностью кремниевого стекла, необходимого для соединения с ним (Рис. 2.2.5). Решить эту проблему можно путем применения подходящего связывающего реагента. В качестве такого реагента был выбран кремнийорганический аппрет, потому что у него имеются концевые гидроксильные группы, которые притягиваются гидроксильными группами поверхности стекла.

Рис. 2.2.5. Схематическое представление молекул отталкиваемых поверхностью стекла из-за присутствия на ней гидроксильных групп (ОН)

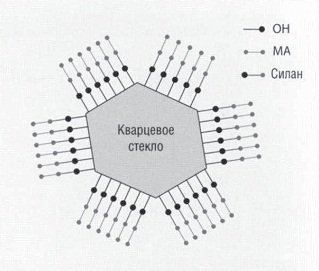

На другом конце молекулы аппрета присутствует метакрилатная группа, которая способна соединяться с мономерами связующего за счет раскрытия углеродной двойной связи (Рис. 2.2.6). Реакция конденсации на границе между стеклом и кремнийорганическим аппретом обеспечивает ковалентную связь силана с поверхностью стекла (Рис. 2.2.7). Улучшение качества связи между полимером и стеклянным наполнителем обеспечило успешную разработку устойчивых к износу композитных пломбировочных материалов, которые теперь можно применять как для передних, так и для жевательных групп зубов.

Рис. 2.2.6. Схематическое представление силанового апмера (МА), обеспечивающего связь между метакрилатным полимером и гидроксилированной поверхностью стекла

Рис. 2.2.7. Нанесение и конденсация силана на поверхности кварцевого стекла

Основы стоматологического материаловедения

Ричард ван Нурт

Дерево, пожалуй, самый востребованный строительный и отделочный материал. Древесина универсальна в обработке, обладает высокими теплоизоляционными и эстетическими качествами, незаменима при создании необычных архитектурных построек, изысканной мебели, декорировании интерьера и оформлении приусадебных участков. Единственный недостаток дерева - восприимчивость к неблагоприятным внешним факторам и способность к гниению.

Стремясь сохранить все достоинства древесины и свести на нет все ее недостатки, производители создали инновационный строительный материал - древесно-полимерный композит. Рассмотрим, что собой представляет «поливуд», какие свойства, характеристики присущи современному материалу, и какова сфера его применения.

Основные виды древесных композиционных материалов

Древесные композиты - это материалы, полученные в результате объединения разного сырья. Основным компонентом древесного композита является дерево. Количество древесных отходов, а также вид связующего компонента определяют основные характеристики композитного материала.

Самыми распространенными древесными композитами являются:

Древесно-полимерный композит: фото основания для патио из декинг-доски

Остановимся более подробно на составе инновационного материала, технологии его производства и технико-эксплуатационных характеристиках.

Древесно-полимерный композит: производство и состав материала

В состав ДПК входять три основних компонента:

- Частицы измельченной древесины (некоторые производители для удешевления продукции добавляют частицы рисовой шелухи или жмых семечек).

- Термопластичный полимер (поливинилхлорид, полиэтилен, полипропилен).

- Комплекс модификаторов - химических добавок (до 5% в составе материала).

Производство древесно-полимерного композита происходи по схеме.

Измельчение древесины. Дерево перерабатывается на молотковых и ножевых дробилках до получения частиц размером 0,7-1,5 мм. После дробления древесина просеивается и фракционируется.

Из наиболее мелких фракций изготавливают профиля без отделки поверхности, из средних компонентов - профиля под отделку шпоном, краской или пленкой, а грубые фракции древесины используют для создания технических профилей

Сушка древесины проводится, если влажность сырья превышает 15%.

Дозирование и смешивание компонентов . Все составляющие ДПК соединяются в нужных пропорциях и перемешиваются между собой. Чаще всего используют такие соотношения компонентов древесная мука/полимер:

- 70/30 - в композите присутствует такое свойство древесных волокон, как влажностное расширение; ДПК считается более хрупким и имеет срок эксплуатации около 5-7 лет;

- 50/50 - оптимальное соотношение древесины и полимера, при котором сохраняются декоративные свойства древесины и прочность полимера;

- 40/60 - эстетические качества древесины ослабевают, материал ощущается и выглядит, как пластик.

Прессовка и форматирование изделия. Заключительный этап, при котором формируются технические свойства ДПК и материал приобретает товарный вид.

Технико-эксплуатационные характеристики древесно-полимерного композита

Свойства композита определяются количеством древесины в материале, типом используемого дерева и полимера. Отметим общие механические и физические показатели ДПК:

- Плотность материала. Показатель зависит от используемой базовой смолы, количества применяемых аддитивов и плотности древесных частичек. Максимальная плотность ДПК - 1,4 кг/дм3 (истинная плотность древесины).

- Удлинение при растяжении - 0,5-1 %;

- Сопротивление изгибу - 25-60 МПа;

- Ударная вязкость по Шарпи - 3-4 Кдж/м2.

Древесная часть ДПК придает материалу такие свойства:

Полимерные качества ДПК проявляются следующим образом:

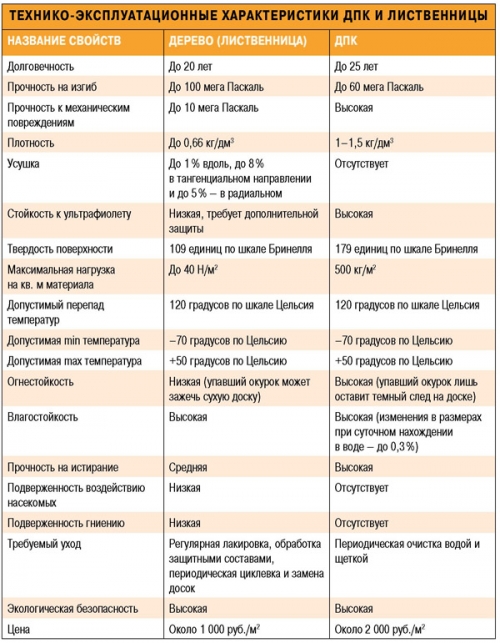

Сравнительная характеристика дерева и ДПК

Для того чтоб более наглядно охарактеризовать древесно-полимерный композит проведем сравнительный анализ основных качественных и экономических показателей дерева и ДПК.

Область применения ДПК

Благодаря своим достоинствам, древесный композит завоевал широкую популярность в промышленной сфере, строительстве и в быту:

Более 50% древесно-полимерного композита используется как «декинг» - деревянные доски и плитки для оформления прибрежной и приусадебной архитектуры

Обзор товаров основных производителей досок из ДПК

Декинг-доски из ДПК представлены на строительном рынке многими производителями. При выборе материала лучше отдать предпочтение известным компаниям - их товар уже прошел проверку временем на качество и завоевал положительную репутацию по всему миру.

Террасная доска Bruggan (Бельгия) изготавливается из высококачественного сырья, продукция ориентирована на международный рынок. По текстильным ощущениям доска максимально приближена к древесине.

Доска Bruggan имеет следующий состав:

- дерево - 60%;

- полимеры - 30%;

- добавки - 10%.

Компания выпускает пустотелую и полнотелую террасную доску, которая используется для обустройства территорий вокруг бассейнов, создания террас, летних площадок гостиниц, баров, ресторанов, постройки лестниц.

Полнотелая террасная доска Bruggan Multicolor имеет фактуру дерева на всю толщину материала, подходит для шлифовки и радиусной подрезки

Ориентировочная цена доски Bruggan 1000-1200 рублей за один профиль

Террасная доска Mirradex (Малайзия) изготовлена из волокон тропических деревьев, что повышает устойчивость материала к увлажнению. Доска не требует дополнительных обработок. Структура доски - двусторонняя - это позволяет использовать материал для создания вертикальных конструкций (заборов, ограждений).

Состав доски Mirradex:

- древесина - 50 %;

- полимер (полипропилен) - 40%;

- аддитивы и различные добавки - 10%.

Террасная доска Mirradex относится к категории материалов премиум класса, но при этом имеет относительно доступную стоимость (около 750 рублей за профиль).

Террасная доска Legro (Венгрия) имеет специальный защитный слой, который повышает износоустойчивость материала. Доска Legro подходит для обустройства террас и площадок в общественных местах с повышенной проходимостью.

Преимущества доски Legro:

- не выгорает;

- на поверхности не остаются пятна;

- устойчивость к повреждениям (царапинам, вмятинам);

- двусторонняя нестираемая фактура.

Состав ДПК Legro:

- измельченная древесина - 50%;

- полипропилен - 45%;

- аддитивы - 5%.

Купить древесно-полимерный композит Legro можно по цене 3500 рублей за один профиль размером 150*25*5800 мм.

«Жидкое дерево»: изготовление своими руками и использование в быту

В домашних условиях можно создать аналог древесно-полимерного композита своими руками. В результате работы получиться «жидкое дерево», которое подойдет для реставрации мебели из ДСП, ремонта паркетной доски и ламината.

Весь процесс изготовления самодельного «жидкого дерева» можно разбить на следующие этапы:

- Древесные опилки размельчить при помощи обычной кофемолки.

- Полученную муку соединить с клеем ПВА. Соотношение компонентов: 70% - древесина, 30% - клей. «Жидкое дерево» должно иметь густую консистенцию.

Полученная паста наносится на поврежденный участок мебели или напольного покрытия, и оставляется до полного застывания (около 4-5 часов). После этого, излишки «жидкого дерева» надо зачистить наждачной бумагой.

Для придания «жидкому дереву» нужного оттенка в смесь можно добавить краситель, предназначенный для водоэмульсионной краски

Появление древесно-полимерных композитов позволило соединить наиболее значимые преимущества дерева и пластика в одном материале. Сооружения и конструкции из ДПК удобны в монтаже, обладают отличными эксплуатационными характеристиками и имеют эстетически благородный внешний вид, присущий изделиям из натуральной древесины.

Материалы на основе нескольких компонентов, что обусловливает их эксплуатационные и технологичные характеристики. В основе композитов лежит матрица на основе металла, полимера или керамики. Дополнительное армирование выполняется наполнителями в виде волокон, нитевидных кристаллов и различных частиц.

За композитами - будущее?

Пластичность, прочность, широкая сфера применения - вот чем отличаются современные композитные материалы. Что это такое с точки зрения производства? Эти материалы состоят из металлической или неметаллической основы. Для усиления материала используются нити, волокна, хлопья большей прочности. Среди можно выделить пластик, который армируется борными, углеродными, стеклянными волокнами, или алюминий, армированный стальными или бериллиевыми нитями. Если комбинировать содержание компонентов, можно получать композиты разной прочности, упругости, стойкости к абразивам.

Основные типы

Классификация композитов основана на их матрице, которая может быть металлической и неметаллической. Материалы с металлической матрицей на основе алюминия, магния, никеля и их сплавов обретают дополнительную прочность за счет волокнистых материалов или тугоплавких частиц, которые не растворяются в основном металле.

Композиты с неметаллической матрицей в основе имеют полимеры, углерод или керамику. Среди полимерных матриц наиболее популярны эпоксидная, полиамидная и фенолформальдегидная. Форма композиции придается за счет матрицы, которая выступает своеобразным связующим веществом. Для упрочнения материалов используются волокна, жгуты, нити, многослойные ткани.

Изготовление композитных материалов ведется на основе следующих технологических методов:

- пропитка армирующих волокон матричным материалом;

- формование в пресс-форме лент упрочнителя и матрицы;

- холодное прессование компонентов с дальнейшим спеканием;

- электрохимическое нанесение покрытия на волокна и дальнейшее прессование;

- осаждение матрицы плазменным напылением и последующее обжатие.

Какой упрочнитель?

Во многих сферах промышленности нашли применение композитные материалы. Что это такое, мы уже сказали. Это материалы на основе нескольких компонентов, которые обязательно упрочняются специальными волокнами или кристаллами. От прочности и упругости волокон зависит и прочность самих композитов. В зависимости от вида упрочнителя все композиты можно поделить:

- на стекловолокниты;

- карбоволокниты с углеродными волокнами;

- бороволокниты;

- органоволокниты.

Упрочнительные материалы могут укладываться в две, три, четыре и больше нити, чем их больше, тем прочнее и надежнее в эксплуатации будут композиционные материалы.

Древесные композиты

Отдельно стоит упомянуть древесный композит. Он получается посредством сочетания сырья разного типа, при этом в качестве основного компонента выступает древесина. Каждый древесно-полимерный композит состоит из трех элементов:

- частиц измельченной древесины;

- термопластичного полимера (ПВХ, полиэтилена, полипропилена);

- комплекса химических добавок в виде модификаторов - их в составе материала до 5 %.

Самый популярный вид древесных композитов - это композитная доска. Ее уникальность в том, что она объединяет в себе свойства и древесины, и полимеров, что существенно расширяет сферу ее применения. Так, доска отличается плотностью (на ее показатель влияет базовая смола и плотность древесинных частичек), хорошим сопротивлением на изгиб. При этом материал экологичный, сохраняет текстуру, цвет и аромат натурального дерева. Использование композитных досок абсолютно безопасно. За счет полимерных добавок композитная доска обретает высокий уровень износостойкости и влагостойкости. Ее можно использовать для отделки террас, садовых дорожек, даже если на них приходится большая нагрузка.

Особенности производства

Древесные композиты имеют особенную структуру за счет сочетания в них полимерной основы с древесиной. Среди материалов подобного типа можно отметить древесно-стружечные, разной плотности, плиты из ориентированной щепы и древесно-полимерный композит. Производство композитных материалов данного типа ведется в несколько этапов:

- Измельчается древесина. Для этого используются дробилки. После дробления древесину просеивают и делят на фракции. Если влажность сырья - выше 15 %, его обязательно высушивают.

- Дозируются и смешиваются основные компоненты в определенных пропорциях.

- Готовое изделие прессуется и форматируется для обретения товарного вида.

Основные характеристики

Мы описали самые популярные полимерные композитные материалы. Что это такое, теперь понятно. Благодаря слоистой структуре есть возможность армирования каждого слоя параллельными непрерывными волокнами. Стоит отдельно сказать о характеристиках современных композитов, которые отличаются:

- высоким значением временного сопротивления и предела выносливости;

- высоким уровнем упругости;

- прочностью, которая достигается армированием слоев;

- за счет жестких армирующих волокон композиты обладают высокой стойкостью к напряжениям на разрыв.

Композиты на основе металлов отличаются высокой прочностью и жаропрочностью, при этом они практически неэластичны. За счет структуры волокон уменьшается скорость распространения трещин, которые иногда появляются в матрице.

Полимерные материалы

Полимерные композиты представлены в многообразии вариантов, что открывает большие возможности по их использованию в разных сферах, начиная от стоматологии и заканчивая производством авиационной техники. Наполнение композитов на основе полимеров выполняется разными веществами.

Наиболее перспективными сферами использования можно считать строительство, нефтегазовую промышленность, производство автомобильного и железнодорожного транспорта. Именно на долю этих производств приходится порядка 60 % объема использования полимерных композиционных материалов.

Благодаря высокой устойчивости полимерных композитов к коррозии, ровной и плотной поверхности изделий, которые получаются методом формования, повышается надежность и долговечность эксплуатации конечного продукта.

Рассмотрим популярные виды

Стеклопластики

Для армирования этих композиционных материалов используются стеклянные волокна, сформованные из расплавленного неорганического стекла. Матрица основывается на термоактивных синтетических смолах и термопластичных полимерах, которые отличают высокая прочность, низкая теплопроводность, высокие электроизоляционные свойства. Изначально они использовались при производстве антенных обтекателей в виде куполообразных конструкций. В современном мире стеклопластики широко применяются в строительной сфере, судостроении, производстве бытового инвентаря и спортивных предметов, радиоэлектронике.

В большинстве случаев стеклопластики производятся на основе напыления. Особенно эффективен этот метод при мелко- и среднесерийном производстве, например корпусов катеров, лодок, кабин для автомобильного транспорта, железнодорожных вагонов. Технология напыления удобна экономичностью, так как не требуется раскраиваться стекломатериал.

Углепластики

Свойства композитных материалов на основе полимеров дают возможность использовать их в самых разных сферах. В них в качестве наполнителя используются углеродные волокна, получаемые из синтетических и природных волокон на основе целлюлозы, пеков. Волокно обрабатывается термически в несколько этапов. По сравнению со стеклопластиками углепластики отличаются более низкой плотностью и более высоким модулем упругости при легкости и прочности материала. Благодаря уникальным эксплуатационным свойствам углепластики находят применение в машино- и ракетостроении, производстве космической и медицинской техники, велосипедов и спортивных принадлежностей.

Боропластики

Это многокомпонентные материалы, в основе которых лежат борные волокна, введенные в термореактивную полимерную матрицу. Сами волокна представлены мононитями, жгутами, которые оплетаются вспомогательной стеклянной нитью. Большая твердость нитей обеспечивает прочность и стойкость материала к агрессивным факторам, но при этом боропластики отличаются хрупкостью, что осложняет обработку. Борные волокна стоят дорого, поэтому сфера применения боропластиков ограничена в основном авиационной и космической промышленностью.

Органопластики

В этих композитах в качестве наполнителей выступают в основном синтетические волокна - жгуты, нити, ткани, бумага. Среди особенных свойств этих полимеров можно отметить низкую плотность, легкость по сравнению со стекло- и углепластиками, высокую прочность при растяжении и высокое сопротивление ударам и динамическим нагрузкам. Этот композиционный материал широко используется в таких сферах, как машино-, судо-, автостроение, при производстве космической техники, химическом машиностроении.

В чем эффективность?

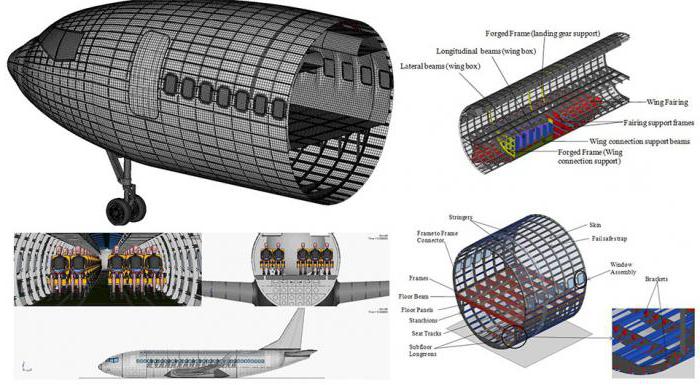

Композитные материалы за счет уникального состава могут использоваться в самых разных сферах:

- в авиации при производстве деталей самолетов и двигателей;

- космической технике для производства силовых конструкций аппаратов, которые подвергаются нагреванию;

- автомобилестроении для создания облегченных кузовов, рам, панелей, бамперов;

- горной промышленности при производстве бурового инструмента;

- гражданском строительстве для создания пролетов мостов, элементов сборных конструкций на высотных сооружениях.

Использование композитов позволяет увеличить мощность двигателей, энергетических установок, уменьшая при этом массу машин и оборудования.

Какие перспективы?

По мнению представителей сферы промышленности России, композиционный материал относится к материалам нового поколения. Планируется, что к 2020 году вырастут объемы внутреннего производства продукции композитной отрасли. Уже сейчас на территории страны реализуются пилотные проекты, направленные на разработку композитных материалов нового поколения.

Применение композитов целесообразно в самых разных сферах, но наиболее эффективно оно в отраслях, связанных с высокими технологиями. Например, сегодня ни один летательный аппарат не создается без использования композитов, а в некоторых из них используется порядка 60 % полимерных композитов.

Благодаря возможности совмещения различных армирующих элементов и матриц можно получить композицию с определенным набором характеристик. А это, в свою очередь, дает возможность применять эти материалы в самых разных сферах.

Среди большинства материалов наиболее популярными и широко известными являются полимерные композиционные материалы (ПКМ). Они активно применяются практически в каждой сфере человеческой деятельности. Именно данные материалы являются основным компонентом для изготовления различных изделий, применяемых с абсолютно разными целями, начиная от удочек и корпусов лодок, и заканчивая баллонами для хранения и транспортировки горючих веществ, а также лопастей винтов вертолетов. Такая широкая популярность ПКМ связана с возможностью решения технологических задач любой сложности, связанных с получением композитов, имеющих определенные свойства, благодаря развитию полимерной химии и методов изучения структуры и морфологии полимерных матриц, которые используются при производстве ПКМ. Т.е. использование ПКМ делает конструктивный материал или само изделие в разы легче, что и является главной причиной того, что данные материалы практически незаменимы.

Итак, что же представляют собой полимерные композиционные материалы. Стоит сказать, что композитом называется абсолютно любой материал, имеющий несколько составляющих. Композиционные материалы (или композиты) представляют собой многокомпонентные материалы, структура которых состоит из: пластичной основы (матрицы) и армированных наполнителей. Последние, как правило, являются очень прочными и жесткими. Благодаря возможности сочетать различные вещества становится возможным получать каждый раз новый материал, отличающийся своими свойствами от свойств каждого из его компонентов как качественно, так и количественно.

Так, в основе композитных материалов может находиться любой компонент, начиная от керамики и стекла, и заканчивая металлом и углеродами. Использование того или иного наполнителя напрямую зависит от того, насколько жестким, прочным, деформируемым получится материал на выходе. А матрица влияет на монолитность материала, передачу натяжения в наполнителе, а также устойчивость к разного рода воздействиям. Их главным отличием и преимуществом является то, что их матрица образуется из разнообразных полимеров, которые и являются связующим материалом для арматуры. В свою очередь, арматурой могут служить волокна, ткани, пленки и другие материалы.

Свойства полимерных композиционных материалов

Как уже говорилось выше, ПКМ являются очень прочными материалами. Сказать о том, что абсолютно все подобные материалы обладают одинаковыми свойствами, будет не верно. Ведь, в процессе производства путем компоновки разных материалов получается совершенно новый ПКМ со своими индивидуальными свойствами. Однако, некоторые, так сказать, общие свойства, присущи практически каждому такому материалу, все таки существуют. К ним относятся:

- Упругость;

- Жесткость;

- Низкий удельный вес;

- Устойчивость к разного рода химическим воздействиям (например, кислоты, щелочи, растворителей, масел, морской воды);

- Теплостойкость;

- Радиопрозрачность;

- Вибростойкость;

- Электроизоляционность;

- Демпфирующие способности;

- Отсутствие чувствительности к магнитному полю;

- Привлекательный внешний вид;

- Отсутствие необходимости в дополнительном покрытии разными лакокрасочными материалами.

Стоит также отметить, что ПКМ имеют ряд преимуществ, в отличие от других материалов, которые заключаются в технологичности, относительно низкой стоимости, простоте изготовления, а также в низкой плотности. Однако, стоит упомянуть и о недостатках, которые также присутствуют, несмотря на множество положительных характеристик. К недостаткам можно отнести малый температурный диапазон, при котором допустимо использовать данные материалы, относительно малые значения межслойной сдвиговой прочности и отрыва. На сегодняшний день присутствуют такие связующие, которые позволяют работать с изделиями из ПКМ при температурах, не выше 300-400 градусов Цельсия.

Технология полимерных композиционных материалов

Для формирования ПКМ используется несколько методов - прессование, литье под давлением, экструзия, напыления. Получение того или иного полимерного композиционного материала зависит от нескольких факторов. Главным образом, влияние на технологию производства оказывают: тип наполнителя и агрегатное состояние самого полимера. Так, наполнитель может быть дисперсным, волокнистым или слоистым. Полимер, в свою очередь, - жидкий или твердый.

На сегодняшний день существует полимерные композиты можно разделить на четыре основные группы:

- Слоистые пластики (текстолиты), образованные волокнистыми слоями;

- Литьевые, прессовочные композиции, созданные из рубленных;

- Ориентированные армированные пластики. Данный материал формируется стеклянными или синтетическими волокнами, а также прядями и нитями, путем их параллельного укладывания, чередуя со связующим веществом;

Полимеризация - процесс образования высокомолекулярного вещества (полимера) путём многократного присоединения молекул низкомолекулярного вещества (мономера, олигомера) к активным центрам в растущей молекуле полимера.

Химия и фармакология

Методические указания содержат теоретические основы получения получения ПКМ различными методами применяемые эпоксидные смолы и отвердители описание получения ПКМ методом вакуумной инфузии в лаборатории которое необходимо выполнить практически.

|

МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ имени М.В. ЛОМОНОСОВА |

ХИМИЧЕСКИЙ ФАКУЛЬТЕТ

Кафедра химической технологии и новых материалов

М.Ю. Яблокова

Полимерные композиционные материалы: методы получения

Методическое руководство

Москва 2011

Редакционный совет:

проф. Авдеев В.В., Лазоряк Б.И., Тепляков В.В.

Методическое руководство к задаче лабораторного практикума «Полимерные композиционные материалы: методы получения» предназначено для: студентов 4 курса химического факультета МГУ им. М.В. Ломоносова в рамках общего курса “Химическая технология” и слушателей магистерской программы «Менеджмент наукоемких технологий»

Настоящее методическое руководство подготовлено в рамках приоритетного национального проекта «ОБРАЗОВАНИЕ» «Формирование системы инновационного образования в

МГУ имени М.В. Ломоносова»

Содержание

Введение …………………………………….…………………………...……….4

Теоретическая часть

Структура и свойства ПКМ …………………………………………………..5

Эпоксидные смолы - полимерные матрицы для ПКМ …………………..12

Отвердители для эпоксидных смол …………………………………………16

Получение композиционных материалов………………………….....…….25

Экспериментальная часть

Методика получения ПКМ методом вакуумной инфузии ……….……..41

Техника безопасности ………………………………………………..……….52

Контрольные вопросы ……………………………………………….……….53

Введение

В настоящее время полимерные композиционные материалы (ПКМ) находят широкое применение, и они занимают все расширяющеюся нишу среди конструкционных материалов.

Это связано с тем, что развитие полимерной химии и методов исследования структуры и морфологии полимерных матриц, используемых в ПКМ, позволяет решать любые технологические задачи направленного создания композитов с требуемым уровнем свойств.

Таким образом, существенное облегчение конструкции или изделия на основе ПКМ делают такие материалы незаменимыми и встает вопрос о применении новых технологий их получения, выгодных с точки зрения трудо- и энергозатрат.

Среди известных на сегодня методов получения ПКМ особое внимание разработчиков привлекают методы на основе технологий RTM (Resin Transfer Moulding ), и особенно метод вакуумной инфузии, который при простом аппаратурном оформлении дает возможность изготовления крупногабаритных деталей за один технологический прием, например корпусов лодок и яхт.

Методические указания разработаны с целью ознакомления учащихся со способами получения ПКМ.

Методические указания содержат теоретические основы получения получения ПКМ различными методами, применяемые эпоксидные смолы и отвердители, описание получения ПКМ методом вакуумной инфузии в лаборатории, которое необходимо выполнить практически.

Для успешного выполнения работы необходимо ознакомиться с теоретической частью, изложенной в методических указаниях, строго следовать алгоритму работы в отношении последовательности выполнения операций при проведении экспериментальной работы.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Структура и свойства ПКМ

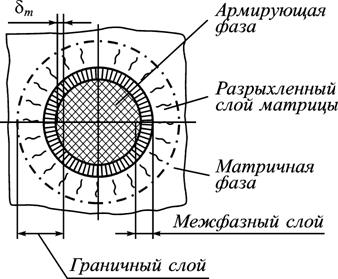

Полимерные композиционные материалы (ПКМ) это гетерогенные системы, состоящие из двух или более компонентов, причем одни из компонентов являются армирующими составляющими, а другие связующими их полимерными матрицами. Компоненты композитов должны быть хорошо совместимы, однако не должны растворяться друг в друге. Композиционному материалу присущи свойства, которыми не обладает ни один из его компонентов в отдельности, рис.1.

Классификация наполнителей для ПКМ приведена на рис.2.

В зависимости от типа наполнителя можно получать ПКМ с большим разнообразием характеристик и свойств для различного применении, рис.3.

Максимальная степень реализации свойств наполнителя и полимерного связующего в ПКМ может быть достигнута организацией эффективного межфазового адгезионного взаимодействия компонентов на границе их раздела.

Рис.1. Влияние типа наполнителя на прочностные свойства ПКМ

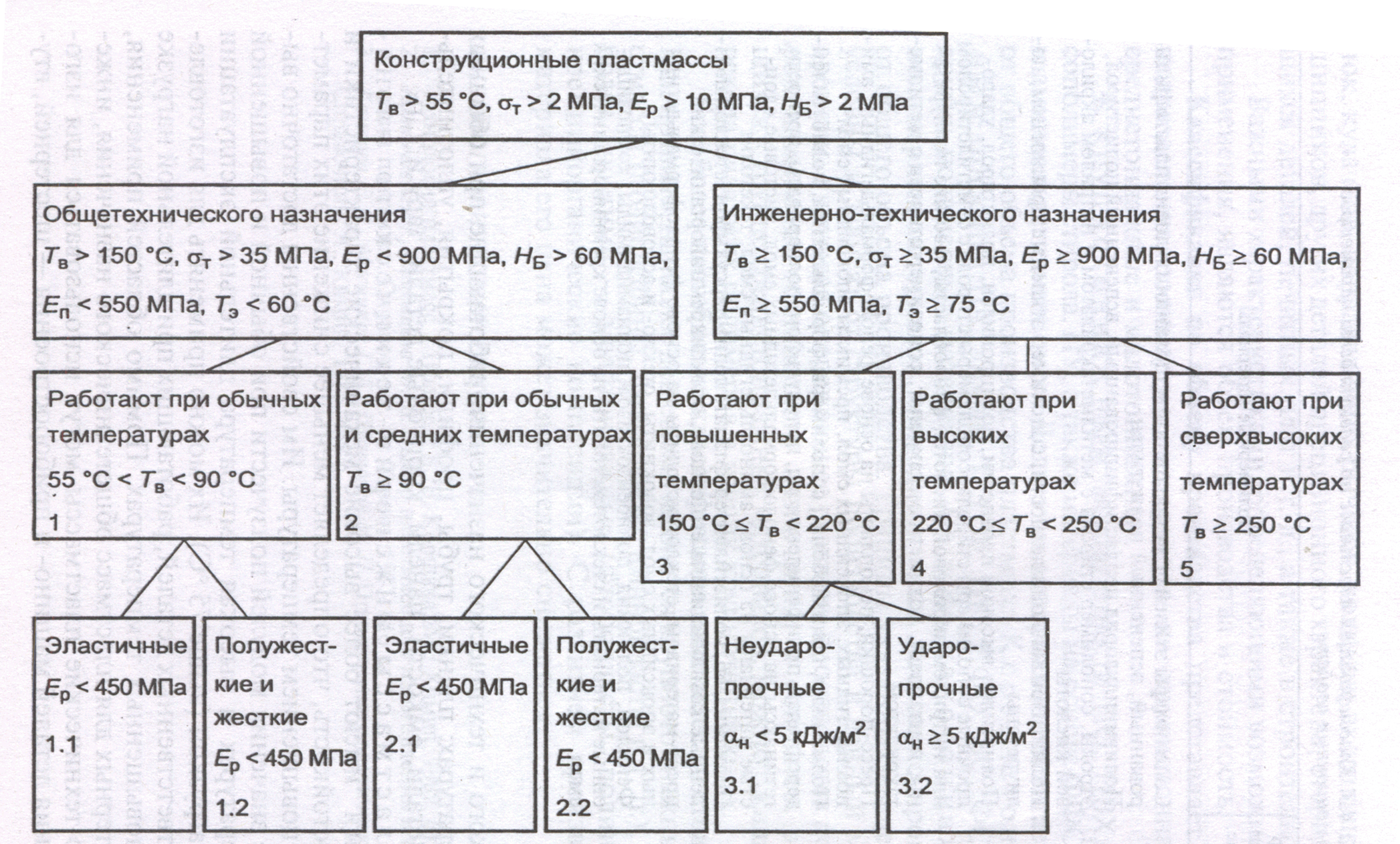

Рис.2. Классификация ПКМ

σ т -предел текучести при растяжении, Е Р -жесткость, Н Б -твердость по Бринелю, Т В -теплостойкость по Вика,

Е П -модуль ползучести

Рис.3. Характеристики ПКМ

Для оптимальной реализации всего комплекса свойств полимерного композиционного материала необходимо создать прочное взаимодействие матрицы и волокна по всей площади их контакта. При разработке ПКМ особое внимание необходимо уделять границе фаз между волокном и матрицей. Зачастую граница раздела фаз (Межфазный слой) является наиболее слабым местом материала, и именно здесь начинается разрушение как при механических нагрузках, так и при других воздействиях (под влиянием внешней атмосферы, воды и прочих). Согласно литературным данным, одними из лучших способов усиления адгезионного взаимодействия, являются: нанесение на поверхность волокна подслоя полимерного, низкомолекулярного или мономерного вещества; аппретирование волокон; введение межфазных добавок в связующее.

Добиться этого достаточно сложно, поскольку такое взаимодействие зависит от многих факторов и, в частности, от состава связующего, строения волокна, технологии изготовления композиционного материала. Улучшению взаимодействия волокна со связующим способствуют аппреты - вещества, влияющие на структуру, свойства и протяженность межфазного слоя. Роль аппретов в формировании межфазного слоя велика: они многократно увеличивают площадь контакта волокнистого наполнителя со связующим, которая достигает 600 мм 2 в 1 мм 3 волокна.

Формирование межфазного слоя происходит в течение определенного времени, причем длительность процесса зависит от вязкости связующего, его молекулярной массы, физико-химических свойств, скорости его отверждения, размеров и структуры пор в волокне и, наконец, свойств аппрета. На рис. 4 приведена модель межфазного взаимодействия в ПКМ, при котором наблюдается изменение толщины поверхностного слоя волокна и образование измененной структуры матрицы.

Рис.4 Модель межфазного слоя в армированном полимере

Для производства армированных ПКМ с заданными свойствами необходимо целенаправленно регулировать структуру и объем граничного слоя путем правильного выбора аппрета для армирующего волокна с учетом свойств связующего.

Типы полимерных матриц

Разработка полимерных матриц для ПКМ - серьезная и важная проблема, поскольку многие свойства ПКМ определяются матрицей. В первую очередь именно матрица связывает волокна друг с другом, создавая монолитный конструкционный материал. Насколько реализуются высокие механические свойства волокон, зависит от таких свойств матрицы, как прочность, жесткость, пластичность, вязкость разрушения, ударная вязкость.

Основные требования к связующим для производства армированных полимерных композитов состоят в следующем :

- хорошее смачивание армирующего наполнителя;

- высокая адгезия к армирующему наполнителю;

- низкая усадка при отверждении;

- высокая прочность в отвержденном состоянии;

- регулируемое во времени отверждение при комнатной температуре;

- отсутствие летучих компонентов;

- длительная стабильность при хранении;

- высокие эксплуатационные характеристики (теплостойкость, светостойкость, водостойкость, химическая стойкость и др.);

- низкая стоимость;

- возможность простой утилизации отходов.

Полимерные связующие делятся на два основных класса: термореактивные (реактопласты) и термопластичные . Первые обычно представляют собой сравнительно низковязкие жидкости, которые после пропитки армирующего материала (волокон, нитей, лент, тканей) за счет химических реакций превращаются в неплавкую твердую полимерную матрицу. В качестве олигомеров для получения связующих применяют полиэфирные, эпоксидные, фенолформальдегидные, кремнийорганические и другие смолы.

В композицию, используемую для пропитки, помимо связующего, входят отвердитель, ускоритель отверждения, и другие добавки, регулирующие свойства смолы и, в конечном счете, будущего готового продукта - стеклопластика.

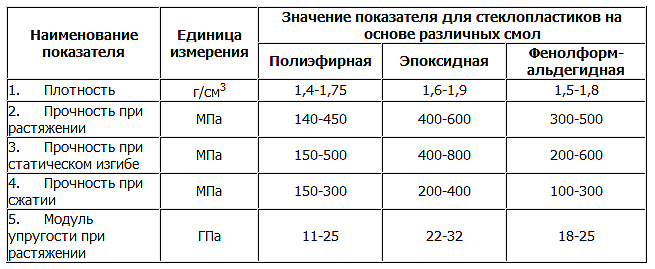

Сравнительные свойства ПКМ на основе стеловолокнистого наполнителя, с применением в качестве связующего олигомерных смол, приведены в табл. 1.

Таблица. 1: Свойства стеклопластиков на основе термореактивных связующих

Как видно из приведенных в табл. 1 данных, стеклопластики на основе эпоксидных смол обладают более высокой прочностью при всех видах нагружения. Кроме того, они имеют более высокую выносливость при различных нагрузках.

Эпоксидные смолы - полимерные матрицы для ПКМ

Полимерные композиционные материалы (ПКМ) - это гетерогенные системы, состоящие из двух или более компонентов с чётко выраженной межфазной границей системы, которые содержат усиливающие (армирующие) элементы (волокна, пластины, частицы) с различным отношением длины к сечению (что и создает усиливающий эффект), погруженные в полимерную матрицу - связующее. Компоненты композитов должны быть хорошо совместимы, однако не должны растворяться или иным способом поглощать друг друга.

Связующее в виде расплавов, растворов, дисперсий (порошков, эмульсий, суспензий), волокон или пленок сочетается с армирующими волокнистыми наполнителями при получении армированных волокнистых полуфабрикатов (премиксов, препрегов, прессовочных, заливочных и других композиций) или в процессах формования заготовок и изделий методами смешения, пропитки, напыления, механического соединения. Важное значение при этом имеет равномерное распределение матрицы (связующего) между частицами наполнителя или армирующего компонента. Оно зависит от смачиваемости компонентов, вязкости связующего и его поверхностной энергии. На стадиях переработки полуфабрикатов вид, количество и распределение связующего определяют технологичность материала - формуемость, объемную усадку и другие характеристики.

Полимерная матрица, объединяя все компоненты композита, обеспечивает монолитность материала. Она способствует равномерному распределению нагрузок между армирующими элементами, защищая их от внешних воздействий. Одновременно матрица останавливает рост трещин, проявляющихся при разрушении волокон, за счет относительно высокой пластичности или местного отслоения волокна от матрицы. Таким образом, функцией полимерной матрицы является перераспределение напряжений между соседними волокнами и препятствие росту трещин, появляющихся при разрушении волокон. Последнее достигается за счет пластичных (эластичных) деформаций матрицы или местного отслоения волокон от матрицы. Кроме того, матрица во многом определяет такие характеристики композиционных материалов, как термоустойчивость, химическая стойкость, а также технологические приемы и режимы получения и переработки материалов в изделия. Все эти функции связующего зависят от его взаимодействия с наполнителем в процессе получения и эксплуатации композита - соотношения свойств компонентов, смачивания и адгезии, связующего к наполнителю, приводящих к изменению свойств при взаимодействии компонентов.

Эпоксидные смолы являются одним из лучших видов связующих для большого числа волокнистых композитов, что объясняется следующими причинами:

- эпоксидные смолы обладают хорошей адгезией к большому числу наполнителей, армирующих компонентов и подложек;

- разнообразие доступных эпоксидных смол и отверждающих агентов позволяет получить после отверждения материалы с широким сочетанием свойств, удовлетворяя различным требованиям технологии;

- в ходе химической реакции между эпоксидными смолами и отверждающими агентами не выделяется вода или какие-нибудь летучие вещества, а усадочные явления при отверждении в этом случае ниже, чем для фенольных или полиэфирных смол;

- отвержденных эпоксидные смолы обладают не только химической стойкостью, но и хорошими электроизоляционными свойствами.

Эпоксидные олигомеры и полимеры применяются в различных областях техники благодаря удачному сочетанию несложной технологии переработки с высокими физико-механическими показателями, теплостойкостью, адгезией к различным материалам, стойкостью к различным средам, а также способностью отверждаться при атмосферном давлении с малой усадкой. Так, они широко используются в производстве высокопрочных конструкционных материалах в ракетной и космической технике, авиации, судостроении, машиностроении, электротехнике, радиоэлектроники, приборостроении.

Эпоксидные олигомеры и полимеры широко используются в качестве матриц для создания углепластиков, характеризующихся сочетанием высокой прочности и жёсткости с малой плотностью, низким температурным коэффициентом трения, высокой тепло- и электропроводностью, износостойкостью, устойчивостью к термическим и радиационным воздействиям.

В целом эпоксидные олигомеры и полимеры являются более дорогими, чем большинство других матриц, но превосходные эксплуатационные характеристики материалов на их основе в большинстве случаев делают использование эпоксидных матриц более выгодным.

Их эксплуатационные свойства, в том числе тепло- и термостойкость, в значительной мере зависят от химического строения компонентов, плотности сшивки и упаковки макромолекулярных цепей. Однако, достаточно обширная номенклатура олигомеров и других компонентов, а также развитие работ в этой области и хорошие технологические свойства эпоксидных связующих обуславливают возможность варьирования составом, структурой и свойствами эпоксидных полимеров и композиционных материалов на их основе.

Основой эпоксидных связующих для ПКМ являются эпоксидные смолы. Эпоксидные смолы это олигомерные соединения, содержащие в молекуле не менее двух эпоксидных или глицидиловых групп и способные под действием отвердителей превращаться в трехмерные сшитые полимеры.

Наибольшее распространение нашли эпоксидные смолы, получаемые из эпихлоргидрина и дифенилолпропана (бисфенола А), называемые диановыми (смолы типа ЭД):

Получение эпоксидных смол проводится при конденсации в щелочной среде эпихлоргидрина или дихлоргидрина глицерина с соединениями, содержащими подвижные атомы водорода - фенолами, аминами, гликолями, кислотами.

Эпоксидные смолы с эпоксидными группами в алифатических циклах или цепях получают окислением (эпоксидированием) ненасыщенных соединений надкислотами (например, надуксусной кислотой).

Обычно эпоксидные смолы - высоковязкие жидкости или твердые продукты, растворимые в большинстве полярных растворителей.

Отвердители для эпоксидных смол

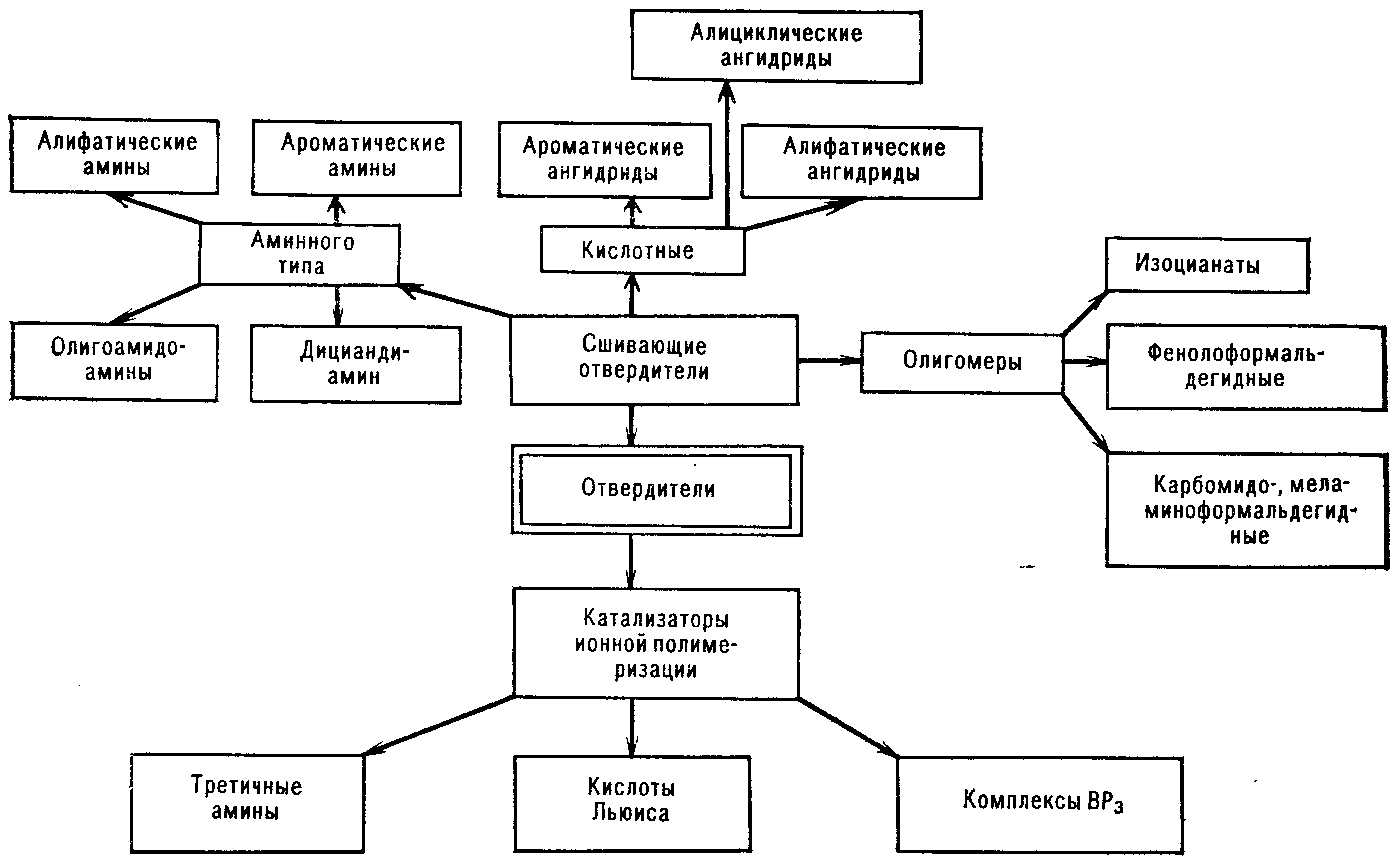

Ярко выраженный полярный характер связи С О в эпоксидном цикле в сочетании с его высокой напряженностью обусловливает способность эпоксидных смол раскрывать цикл под действием нуклеофильных и электрофильных реагентов (отвердителей, рис. 5) с образованием твердых сетчатых полимеров.

В качестве нуклеофильных отвердителей используют алифатические и ароматические первичные и вторичные ди- и полиамины, многоосновные кислоты и их ангидриды, многоатомные спирты, фенолы и их тиопроизводные, а также полиамиды, феноло-формальдегидные смолы резольного и новолачного типа, третичные амины и их соли; в качестве электрофильных отвердителей - кислоты Бренстеда и Льюиса, способные образовывать с эпоксидным циклом триалкилоксониевый ион. Процесс отверждения нуклеофильными агентами протекает по механизму реакции поликонденсации или анионной полимеризации, электрофильными - только по механизму катионной полимеризации.

Различают низко- и высокотемпературные процессы отверждения эпоксидных смол. Процесс низкотемпературного ("холодного") отверждения (~20°С) обычно проводят с использованием алифатических полиаминов или продуктов их конденсации с фенолом, формальдегидом и многоосновными карбоновыми кислотами; глубина отверждения обычно не превышает 65-70%; система достигает полной конверсии лишь при последующем прогревании при 50-100°С в течение 2-12 ч.

Рис.5. Классификация отвердителей для эпоксидных олигомеров

При высокотемпературном ("горячем") отверждении основные отвердители - ароматические полиамины (м-фенилендиамин, 4,4"-диаминодифенилметан, 4,4"-диаминодифенилсульфон), феноло- и мочевиноальдегидные смолы, ди- и поликарбоновые кислоты и их ангидриды (главным образом фталевый, метилтетрагидрофгалевый, гексагидрофталевый, малеиновый, эндометилентетрагидрофталевый (эндиковый) и их смеси); в качестве катализаторов иногда используют малолетучие третичные амины и их соли. Проводят горячее отверждение при 100-300°С в течение нескольких секунд (в тонких слоях) или нескольких часов.

Отверждение ЭС обычно проводят при небольших температурах (20-100°С) при введении 7-25 массовых частей первичных алифатических ди- или полиаминов на 100 массовых частей ЭС, или при повышенных температурах (80-150°С) при введении 14-26 массовых частей ароматических диаминов или (при 140-160°С) при введении 40-80 массовых частей ангидридов дикарбоновых кислот. Для ускорения процесса отверждения применяют соускорители - третичные амины, дициандиамид и катализаторы на основе комплексов BF 3 . Для сравнения в табл. 2 приведены показатели диановых ЭС, отвержденных алифатичеким диэтилентриамином (ДЭТА), ароматическим м-фенилендиамином (м -ФДА) и малеиновым ангидридом (МА).

Таблица 2. Характеристики отвержденных эпоксидных смол

различными отвердителями

|

Показатели |

Отвердители |

||

|

ДЭТА |

м -ФДА |

МА |

|

|

Плотность, кг/м 3 |

1200-1250 |

1200-1250 |

1200-1250 |

|

Прочность при растяжении σ р , МПа |

45-65 |

55-65 |

45-75 |

|

Прочность при изгибе σ и , МПа |

80-110 |

100-115 |

100-150 |

|

Прочность при сжатии σ сж , МПа |

150-230 |

200-230 |

120-150 |

|

Относительное удлинение, % |

1-2 |

3-4 |

2-3 |

|

Ударная вязкость, кДж/м 2 |

5-8 |

7-15 |

15-18 |

|

Твердость Н В , МПа |

110-120 |

120-150 |

120-150 |

|

Водопоглощение, % |

0,05 |

0,03 |

0,03 |

|

Теплостойкость (по Мартенсу), °С |

60 |

80-90 |

100-120 |

Табличные данные показывают изменение свойств при применении различных типов отвердителей, что может быть связано с механизмами отверждения, при которых образуются функциональные группы.

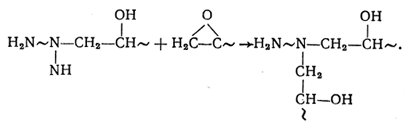

Рассмотрим более подробно механизмы отверждения эпоксидных смол. Большинство применяемых аминных отвердителей содержат концевые реакционноспособные группы. Это приводит к образованию сшитой структуры между молекулами эпоксидных олигомеров. Например, концевая аминогруппа (первичный амин) взаимодействует с эпоксидной группой, принадлежащей молекуле смолы, следующим образом:

Когда образовавшаяся при этом вторичная аминогруппа соединяется с эпоксидной группой, принадлежащей второй молекуле смолы, то образуется межмолекулярная сшивка:

Отверждающие агенты, содержащие вторичные аминогруппы, реагируют со смолой аналогичным образом. Для проведения полной сшивки эпоксидной смолы соотношение между количеством атомов водорода в аминогруппах отвердителя (первичных и вторичных) и числом эпоксидных групп в смоле должно быть 1:1.

Химическая связь между атомами углерода и азота, возникающая при отверждении эпоксидной смолы аминами, устойчива к действию большинства неорганических кислот и щелочей. Однако, к воздействию органических кислот эта связь оказывается менее стабильной, чем межмолекулярные связи, образованные отвердителями других классов. Кроме того, электроизоляционные свойства аминоотвержденных эпоксидных смол уступают эпоксидным смолам с использованием других отверждающих агентов. Это связано с полярностью гидроксильных групп, образующихся при отверждении аминами.

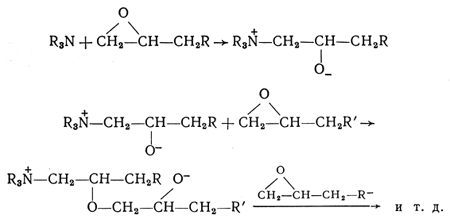

Третичные амины, которые являются основаниями Льюиса, отверждают эпоксидную смолу по иному механизму, чем первичные и вторичные амины. Их добавляют в смолу в небольшом нестехиометрическом количестве, подбираемом эмпирически. Критерием при этом служит получение материала с лучшими свойствами. Отверждающий агент работает здесь как катализатор, инициируя процесс анионной полимеризации:

В результате гомополимеризации эпоксидной смолы образуется простой полиэфир. Простая эфирная связь (С-О-С) чрезвычайно стабильна к действию большинства кислот (как органических, так и неорганических) и щелочей. Отвержденная таким образом смола, кроме того, обладает большей теплостойкостью, чем отвержденная аминами.

В качестве кислотных отвердителей наибольшее применение нашли циклические ангидриды карбоновых кислот, такие как фталевый, малеиновый, тримеллитовый, а также диангидриды пиромеллитовый, бензофенонтетракарбоновой кислоты. Отверждение с помощью ангидридов карбоновых кислот проводят при 120180°С. Часто для ускорения процесса отверждения, который идет чрезвычайно медленно, вводят небольшое количество ускорителя. Существуют ангидридные отвердители, которые реагируют со смолой при нагреве выше 200°С.

Механизм взаимодействия ангидридов кислот с эпоксидными смолами протекает с образованием сложных эфиров. Чтобы эта реакция произошла, требуется раскрытие ангидридного цикла. Небольшое количество протон-содержащих веществ (например, кислоты, спирты, фенолы и вода) или оснований Льюиса способствует его раскрытию. Образующиеся карбоксильные группы реагируют с эпоксидными группами по схеме:

Теоретически, одна ангидридная группа вступает в реакцию с одной эпоксидной группой.

Различия в свойствах ангидридов в большей степени проявляются при взаимодействии с эпоксидными группами, чем в случае катализа процесса гомополимеризации смолы с образованием простых полиэфирных связей. Для получения отвержденной смолы с оптимальными свойствами, что достигается увеличением степени завершенности реакции между ангидридными и эпоксидными группами, следует тщательно контролировать содержание гидроксильных групп в исходной смоле, а также проводить отверждение при повышенной температуре.

Образующаяся в результате отверждения сложноэфирная группа устойчива к действию органических и некоторых неорганических кислот, но разрушается щелочами. Полученные материалы обладают большей термостабильностью и лучшими электроизоляционными свойствами, чем при использовании аминных отвердителей.

Другим классом отвердителей являются фенол-формальдегидные (ФФС) и амино-альдегидные смолы (ААС), которые способны реагировать с гидроксильными группами ЭС, давая трехмерные продукты. Смеси ЭС и ФФС способны храниться месяцами и быстро отверждаться при температуре 150-200°С. Недостатком этих продуктов является выделение при реакции летучих продуктов конденсации (спирт и вода). Есть указания на то, что для получения высокотермостойких композиций содержание ФФС в композиции должно быть умеренным, а степень отверждения максимальной. Сообщают о возможности применения в качестве отвердителей смеси ФФС с аминными и ангидридными отвердителями.

Оптимизация свойств эпоксидных связующих достигается путем выбора отверждающей системы. Отвержденные эпоксидные смолы имеют микрогетерогенную структуру глобулярного типа, формирование которой наблюдается уже в жидкой фазе на начальных стадиях отверждения; размер частиц зависит от состава неотвержденной эпоксидной смолы и условий отверждения, уменьшаясь с возрастанием температуры.

Выбор состава связующих на основе эпоксидных смол для композиционных материалов основан на том, что с уменьшением расстояния между узлами сетки растут температура стеклования, прочность при сжатии, химическая и термическая стойкость, но растет и хрупкость. Аналогично изменяются свойства отвержденных связующих при увеличении содержания ароматических циклов в молекуле эпоксидной смолы.

По прочностным показателям продукты отверждения эпоксидных смол превосходят применяемые в промышленности материалы на основе других синтетических смол. Так, прочность при растяжении может достигать 140 МПа, при сжатии - 40 МПа, при изгибе -220 МПа; модуль упругости ~ 50 ГПа, также отвержденные диановые смолы имеют высокую температуру стеклования 55-170ºС, низкое водопоглощение (0,01-0,1%), высокие диэлектрические показатели, но малое удлинение при растяжении (0,5-6%). Отвержденные смолы на основе галогенированного дифенилолпропана и ароматических диаминов обладают низкой горючестью. В композиции на основе эпоксидной смолы перед отверждением обычно вводят пластификаторы, не содержащие реакционноспособных групп, и различные наполнители - порошки, высокопрочные и высокомодульные сплошные и рубленые волокна из ткани, стекловолокна и других материалов.

Композиции холодного отверждения используют в качестве клеев, герметиков, заливочных компаундов, эпоксидных лаков, эмалей и др. защитных покрытий в случаях, когда по условиям эксплуатации нежелателен нагрев.

Композиции горячего отверждения применяют в качестве дорожных покрытий, клеев, электроизоляционных и некоторых лакокрасочных материалов, но наиболее эффективным является применение эпоксидных смол в качестве связующих при изготовлении крупногабаритных изделий контактным способом с использованием тканей и матов из стекло- или углеволокна в качестве армирующих наполнителей, а также при производстве премиксов и препрегов.

В табл. 3 представлены основные свойства ПКМ на основе эпоксидных связующих.

Таблица 3. Свойства ПКМ на основе эпоксидных связующих

|

Показатели |

Ненаполненные пластики |

Стекло-пластики |

Угле-пластики |

|

Плотность, кг/м 3 |

1200-1250 |

1600-1900 |

1300-1500 |

|

Разрушающее напряжение, МПа, при |

|||

|

растяжении |

50 |

300 |

450 |

|

изгибе |

80-110 |

2500 |

350-500 |

|

сжатии |

120-150 |

250-400 |

600-700 |

|

Модуль упругости при изгибе, ГПа |

4-8 |

50-70 |

130-170 |

|

Ударная вязкость, кДж/м 2 |

5-8 |

180-200 |

130-150 |

|

Твердость по Бриннелю, МПа |

110-120 |

400-460 |

250-350 |

|

Теплостойкость по Мартенсу, о С |

80-120 |

140-200 |

140-200 |

Получение композиционных материалов

Способы получение композиционных материалов

Существует много способов изготовления полимерных композиционных материалов.

- метод RTM

- метод вакуумной инфузии

- ручное (контактное) формование

- метод напыления рубленного ровинга

- метод пултрузии

- метод намотки

- метод препрегов

Метод RTM (Resin Transfer Moulding)

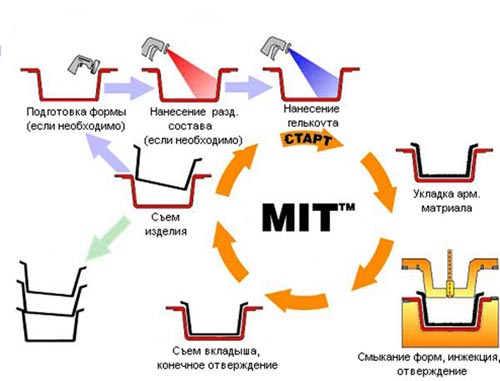

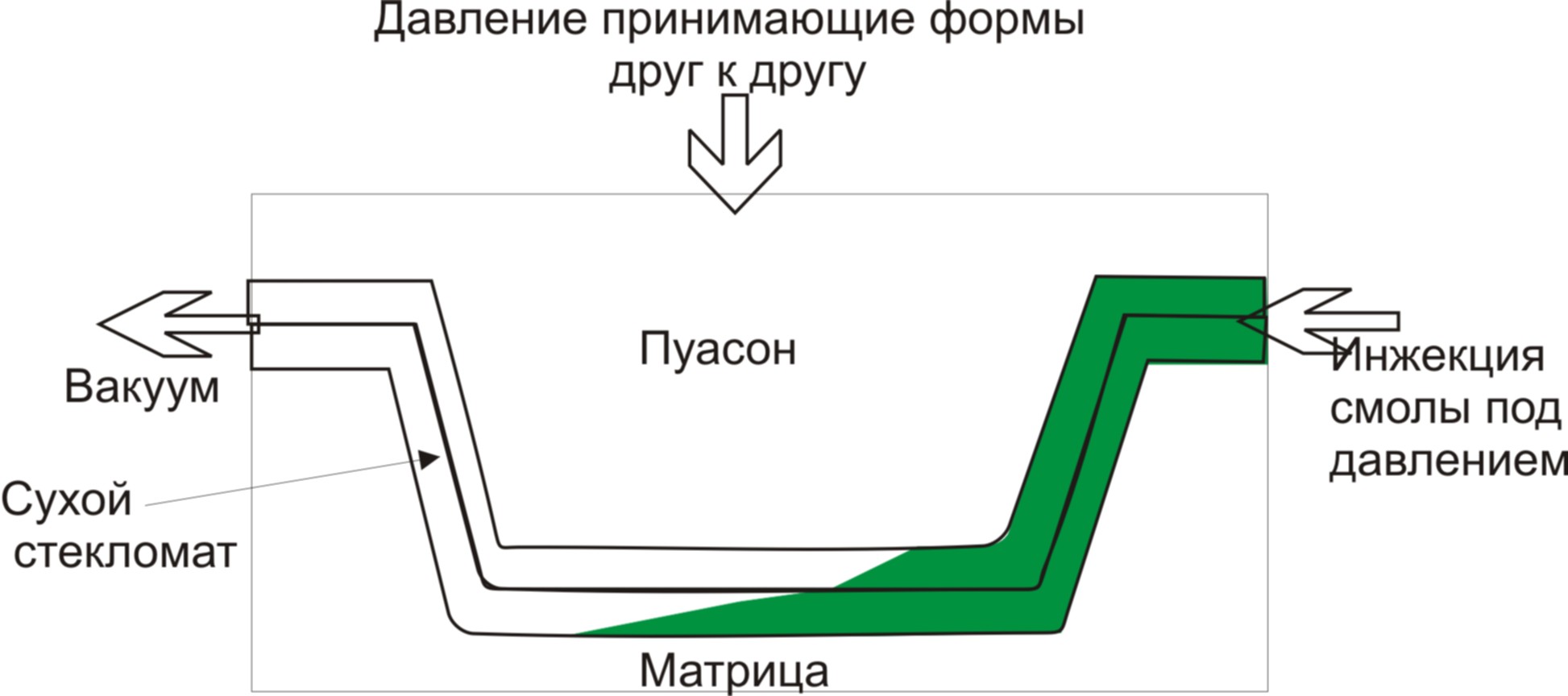

Традиционно технология RTM (Resin Transfer Molding) предусматривает инжекцию смолы в герметично закрытую форму, в которой находится армирующий материал. Инжекция смолы происходит под низким давлением, а прижим пуансона и матрицы происходит с помощью вакуума.

Существует много способов закрытого формования для производства композитов. При производстве больших объемов деталей, формование давлением позволяет производить дешевые детали, но требует высоких капитальных вложений для прессов, инфраструктуры и оснастки. В другом конце спектра, вакуумное формование вливанием, требующее очень низких инвестиций капитала, но производственный цикл, по времени, подобен или медленнее чем традиционное открытое формование. RTM (инжекция смолы в форму) промежуточный вариант при этом способе удается производить средние объемы изделий при умеренных вложениях капитала

RTM позволяет изготавливать сложные детали с помощью одной операции и добиваться оптимальных характеристик пропитки, при этом улучшая показатели жесткости, лёгкости, термического/акустического сопротивления.

Основные преимущества:

- Могут быть получены ПКМ с высоким содержанием стеклонаполнителя и с минимальным содержанием пустот.

- Хорошие условия труда и окружающей среды. Нет большого выброса вредных веществ.

- Возможно сокращение трудовых затрат и времени на изготовление изделия. Один рабочий может обслуживать одновременно несколько аппаратов.

- Вся форма изделия имеет глянцевую поверхность.

Основные недостатки:

- Дорогие и сложные формы.

- Сложность процесса.

- Необходимость иметь инжекционное оборудование.

Общее описание метода RTM

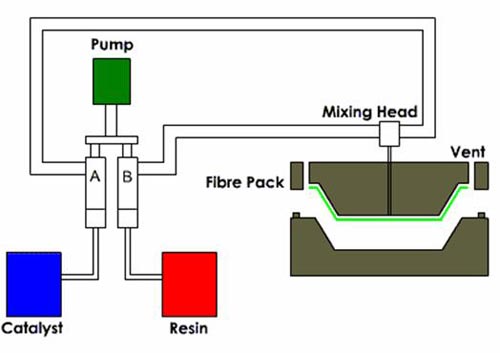

Наполнитель, обычно стеклоармирующий материал укладывается на матрицу в виде заранее заготовленных выкроек. Затем укладывается пуансон, который прижимается к матрице при помощи прижимов. Смола подается в полость формы под рассчитанным давлением. Иногда, для облегчения прохода смолы через материал используется вакуум, который создается внутри формы. Как только смола пропитала весь наполнитель, инжекцию останавливают и пропитанный материал оставляют в форме до полного отверждения. Отверждение может проходить при обычной или повышенной температурах, рис.6,7.

Рис.6. Общая схема процесса RTM

Рис.7. Схема оборудования для проведения процесса RTM

Существует несколько технических способов применения технологии RTM:

- инжекция;

- инжекция при помощи вакуума;

- холодное прессование;

- литьё.

Рассмотрим подробнее варианты RTM процессов.

Инжекция смолы в форму

При изготовлении средних и крупных партий изделий целесообразно применить метод инжекции смолы в закрытую форму. Суть метода заключается в том, что между двумя матрицами укладывается сухой, предварительно раскроенный стекломатериал. Под давлением впрыскивается смола. Поскольку главная проблема - эмиссия стирола, качество изделия и квалифицированные рабочие, инжекция смолы в форму предлагает решение этих проблем

Данный метод требует определённых финансовых затрат, как на изготовление оборудования непосредственно для впрыска смолы и вспомогательного оборудования, так и на изготовление матрицы и пуансона, рис.8.

Рис.8. Инжекция смолы в форму

Данный технологический способ можно описать как инжекцию жидкой эпоксидной (также возможно: полиэфирной, полиуретановой, феноловой) смолы через армирующий материал, уложенный между матрицей и пуансоном. Технология предназначается для крупносерийного производства. Отрицательной стороной данного способа можно назвать определённые трудности при производстве крупногабаритных «сэндвич» изделий, требующих большого количества армирующего материала.

Тем не менее, Метод инжекция смолы в форму широко распространен и такой RTM-процесс обладает рядом преимуществ:

- Благодаря тому, что изделие изготавливается между матрицей и пуансоном, все стороны изделия имеют гладкую поверхность.

- Минимизированы отходы материалов.

- Точные размеры и отличное воспроизводство изделий.

- Возможность использования повышенного содержания стеклонаполнителя, что, вместе с отсутствием воздушных включений в стеклопластике, значительно повышает физико-механические свойства изделия.

- В несколько раз сокращается время изготовления, увеличивается оборачиваемость оснастки.

- Уменьшается количество рабочих, снижаются требования к квалификации.

- Резко снижается выделение вредных веществ в атмосферу.

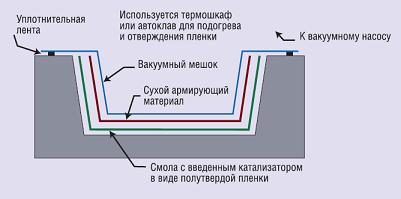

Метод вакуумной инфузии

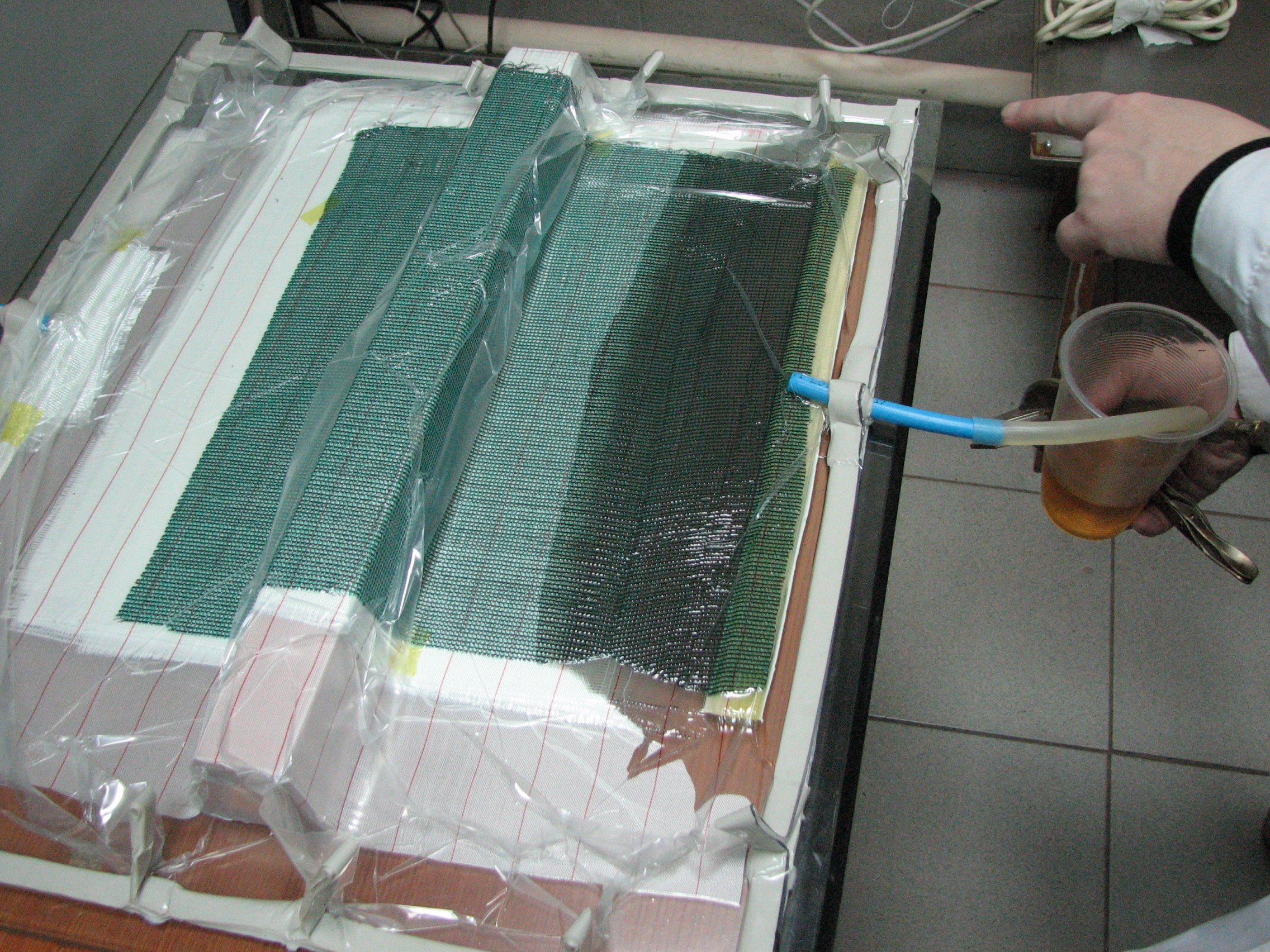

Процесс вакуумной инфузии смолы - это технология, при которой смола подаётся на ткань с помощью вакуума. Сухой пакет материалов укладывается в матрицу. Прежде чем вводить смолу, конструкция герметично накрывается вакуумной плёнкой или помещается в вакуумный мешок. После этого к ней подсоединяется вакуумный насос. Как только достигнут вакуум, необходимый в зависимости от выбранного типа смолы и рекомендации производителя, смола с введенным в нее отвердителем, подаётся на ткань через подсоединённую трубку, опущенную в ёмкость со смолой, рис.9.

Рис. 9 Схема создания ПКМ методом инфузионного формования

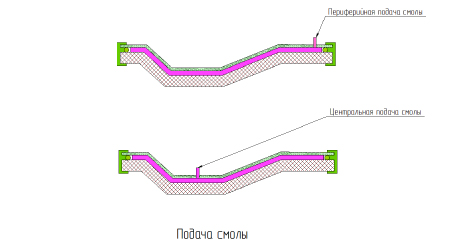

Не маловажным является место ввода смолы. Возможны два варианта, рис.10. Первый предполагает ввод смолы в центр изделия. Второй - с периферийной его части. Для получения качественного изделия используют второй метод. Это позволяет смоле лучше войти в материал и течь по нему.

Рис. 10. Регулирование системы подачи смолы

Рис. 10. Регулирование системы подачи смолы

Соотношение волокна и смолы, достигнутое в процессе вакуумной инфузии, лучшее, чем результаты типичной ручной пропитки, комбинированной с последующим вакуумным откачиванием, производимым после нанесения смолы. Сама по себе смола очень хрупкая, поэтому любой избыток смолы значительно ослабляет деталь. Результат откачивания зависит от разных переменных, включая давление, тип смолы и продолжительность процесса.

Преимущества технологии вакуумной инфузии:

- Позволяет автоматизировать производство, что уменьшает случайный характер вмешательства человека

- Сокращает и контролирует количество используемого сырья

- Снижает влияние материла на экологию

- Улучшает условия труда

- Позволяет создавать относительно прочные изделия, за счет лучшей пропитки.

- Относительно дешевое оборудование

Процесс вакуумной инфузии имеет и ряд недостатков, требующих определенных расчетов.

- Большой разброс в свойствах материала

- Внутренние воздушные пустоты

- Изменения вязкости смолы в процессе пропитки

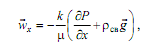

Предполагают, что смола, заполняющая пространство армирующего материала, подчиняется закону Дарси (течение жидкости в пористой среде).

Течение смолы через армирующий наполнитель моделируется законом Дарси, который устанавливает линейное отношение между скоростью потока и градиентом прикладываемого давления. С учетом гравитационных сил, которые необходимо учитывать при моделировании вакуумной инфузии крупногабаритных изделий, закон Дарси записывается следующим образом:

где k эффективная проницаемость наполнителя, м 2

µ динамическая вязкость связующего, Па*с;

ρ плотность связующего, кг/м 3

g вектор ускорения свободного падения, м/с

w х вектор скорости движения связующего в пористой среде, м/с;

P давление, Па.

В уравнение движения, описывающее течения связующего сквозь армирующий наполнитель входит вязкость связующего µ, которая в процессе термического отверждения композитов на основе термореактивных связующих может быть представлена уравнением в виде температурной зависимости Аррениуса. Она в значительной мере зависит от температуры и степени отверждения и содержит реологические характеристики системы связующеенаполнитель: энергию активации вязкого течения E µ (β), эффективную или структурную составляющую вязкости связующего при отверждении µ(β) , а также коэффициент проницаемости наполнителя k тк или впитывающего материала k вс , которые можно определить экспериментально.

Из приведенных характеристик µ(β) и E µ (β) являются функциями степени отверждения, две других k тк , k вс константами.

В результате вводится только минимальное количество смолы, необходимое на пропитку изделия. Это снижает вес, повышает прочность и улучшает соотношение волокон и смолы.

Данная технология широко применяется на практике не только в формостроении, но и при изготовлении непосредственно конечных изделий в кораблестроении, ветроэнергетике, автомобилестроении, в частности при тюнинге.

Несмотря на то, что время подготовки не ограничено, она достаточно сложная. Необходимо сделать подвод вакуума и входы смолы, а также разведение смолы по изделию. Размещение вакуумных и смоляных линий на разных деталях производится по-разному, и нет единой методики по их установке. Эти решения должны быть приняты до выкладки армирующего вещества в оснастку. Неверные расчеты могут привести к порче изделия.

Холодное прессование. Прессовка импрегнированием в вакууме или вне вакуума

Данный технологический способ можно описать как подачу жидкой эпоксидной (также возможно: полиэфирной, полиуретановой, фенольной) смолы на армирующий материал уложенный на матрицу. Пуансон опускается либо под действием вакуума, либо под действия пресса. Технология хорошо подходит для мелких и средних серий.

Литьё

Данный технологический способ можно описать как подачу жидкой полиэфирной смолы (с высоким содержанием дисперсного наполнителя) в форму. Технология предназначается для производства санитарно технического оборудования и декоративных изделий большой толщины. Явным преимуществом этого процесса является идеальная внешняя поверхность, отрицательной стороной большой вес изделия и его хрупкость.

Метод формования ручной выкладкой

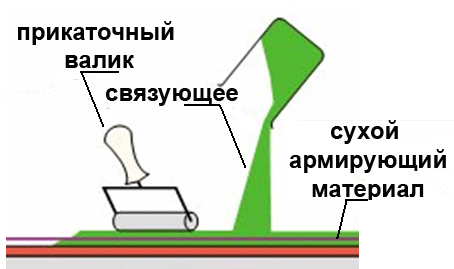

При этом методе стеклоармирующий материал вручную пропитывается смолой при помощи кисти или валиков. Затем пропитанный стекломат укладывается в форму, где он прикатывается прикаточными валиками. Прикатка осуществляется с целью удаления из ПКМ воздушных включений и равномерного распределения смолы по всему объему. Отверждение ПКМ происходит при обычной температуре, после чего изделие извлекается из формы и подвергается механической обработке (обрезка облоя, высверливание отверстий и т.д.).

Рис.11. Элементы конструкции формы и изделия при формовании ручной выкладкой: 1 форма, 2 - разделительная пленка, 3 - наружный смоляной слой, 4 стекловолокно, 5 - ручной валик 6 - смола в смеси с катализатором

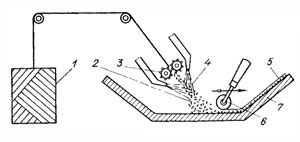

Метод напыления рубленного ровинга

Рис.12. Элементы конструкции формы и изделия при формовании напылением рубленого ровинга: 1 ровинг, 2 - смола с катализатором, 3 - рубильное устройство, 4 - смола с ускорителем, 5 - уплотненный слой, 6 валик, 7 - форма

Стеклонить подается в ножи пистолета, где она рубится на короткие волокна. Затем они в воздухе смешиваются со струей смолы и катализатора и наносятся на форму. После нанесения рубленного ровинга, его необходимо прикатать с целью удаления из ламината воздушных включений. Прикатанный материал оставляют отверждаться при обычных атмосферных условиях, рис.12.

Основные преимущества и недостатки процессов ручной выкладки и напыления рубленого ровинга :

- Простота процесса и универсальность

- Возможность получения изделий сложной формы и большого размера

- Широкий выбор поставщиков и материалов и минимальные капиталовложения на оборудование.

- Низкая стоимость оснастки. Для изготовления гнезда формы может быть использован любой материал, сохраняющий свою форму

- Можно легко менять конструкцию изделия

- В изделие можно вводить закладные детали и арматуру, а также можно получать слоистые конструкции

- Можно изготавливать опытные образцы или опытные партии изделий перед началом крупносерийного производства

- Не требуется очень высокая квалификация персонала; простота обучения

- Для метода ручного формования характерно более высокое содержание стеклянного наполнителя и более длинные волокна по сравнению с методом напыления рубленного ровинга.

- Для метода напыления рубленного ровинга дополнительное преимущество - это быстрый путь нанесения волокна и смолы.

В тоже время есть и недостатки :

- Большие затраты ручного труда, низкая производительность

- Изделия имеют гладкую поверхность только с одной стороны

- Качество смеси смолы и катализатора, качество ПКМ очень зависят от квалификации рабочих

- Большая продолжительность отверждения

- Трудность обеспечения однородности изделий из-за высокой вероятности воздушных включений в ПКМ

- Образуется много отходов

- Вредные условия труда

Метод пултрузии

Пултрузия это технология производства конструкционных профильных изделий из одноосно-ориентированных волокнистых пластиков непрерывным способом. Она подобна экструзии алюминия или термопластов. Во всех трех случаях производятся профильные изделия с постоянным поперечным сечением из соответствующего материала, рис.13.

Рис.13. Схема пултрузии. 1 шпулярик; 2 пропиточная ванна; 3 формующая матрица; 4 камера термообработки; 5 камера охлаждения; 6 транспортирующий блок; 7 резательное устройство.

Технология получила свое название от английских слов «pull» тянуть и «extrusion» экструзия. Пропитанный полимерным связующим наполнитель (жгут, холст, тканая лента, стекловолокно, углеволокно, органоволокно) протягивается через нагретую формообразующую фильеру. В качестве полимерных связующих чаще всего используются эпоксидные смолы, ненасыщенные полиэфиры, термопласты.

Основные преимущества:

Это может быть очень быстрый процесс пропитки и отверждения материала.

Автоматизированное управление содержанием смолы в ПКМ.

Недорогие материалы.

Хорошие структурные свойства ламинатов, так как профили имеют направленные волокна и высокое содержание наполнителя.

Закрытый процесс пропитки волокна.

Основные недостатки:

Ограниченная номенклатура изделий.

Дорогое оборудование.

Метод намотки

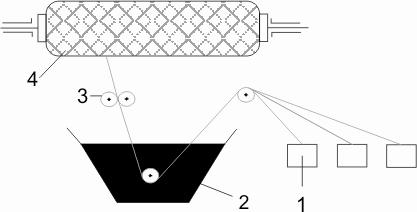

Получение изделий методом намотки состоит из следующих основных этапов, рис.14:

Подготовка исходных материалов : выбор подходящего типа углеродных армирующих материалов (нитей, жгутов) и установка их на шпулярник;

Выбор связующего с отвердителем и другими компонентами полимерной матрицы и заполнение ими пропиточной ванны;

Подготовка оправки : установка ее на намоточный станок, очистка поверхности оправки от загрязнений и покрытие оправки составом на основе фторополимеров или кремнийсодержащих соединений для улучшения последующего отделения изделия.

Намотка . В зависимости от заданной схемы армирования подбирают соотношение скорости вращения оправки и скорости перемещения траверсы, несущей шпулярник с нитями или жгутами; скорость намотки обычно составляет 10-30 м/мин.

Рис.14. Получение ПКМ методом намотки: 1 - шпулярник, 2 - пропиточная ванна, 3 - отжимные валки, 4 -оправка

Отверждение . Его осуществляют в термокамере при соответствующей температуре, в процессе отверждения желательно продолжать вращение оправки.

Извлечение оправки из изделия, выполняемое с помощью специальной машины (кабестана).

Окончательная отделка изделия : зачистка и обработка его торцов

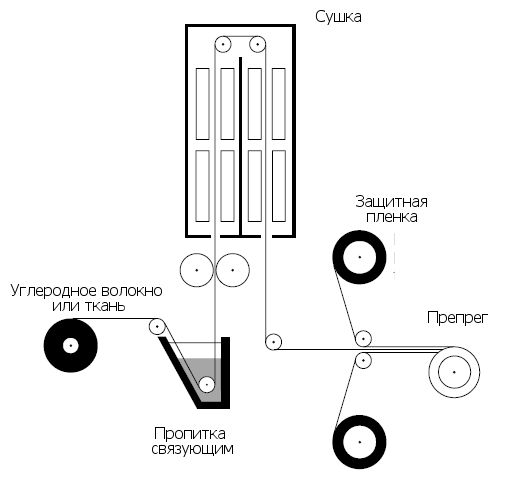

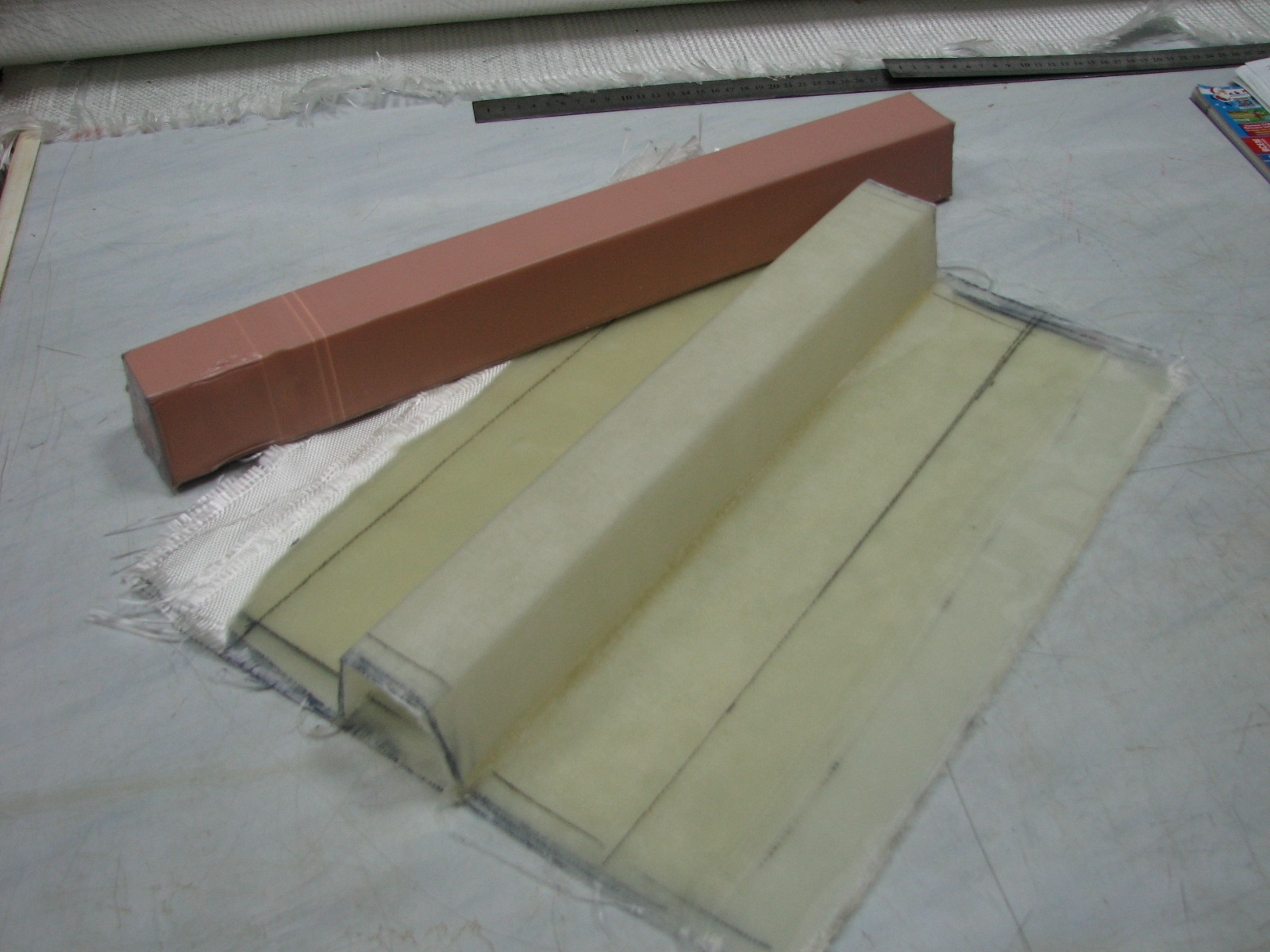

Метод препрегов

Препрег это материал-полуфабрикат, получаемый пропиткой армирующей волокнистой основы (лент, жгутов, тканей) точно дозированным количеством равномерно распределенного полимерного связующего. Пропитка волокнистого материала осуществляется таким образом, чтобы максимально реализовать физико-механические свойства армирующего материала и обеспечить однородность свойств ПКМ, получаемого на основе препрега.

Существует два способа изготовления препрегов: вручную и на специальной пропиточной машине.

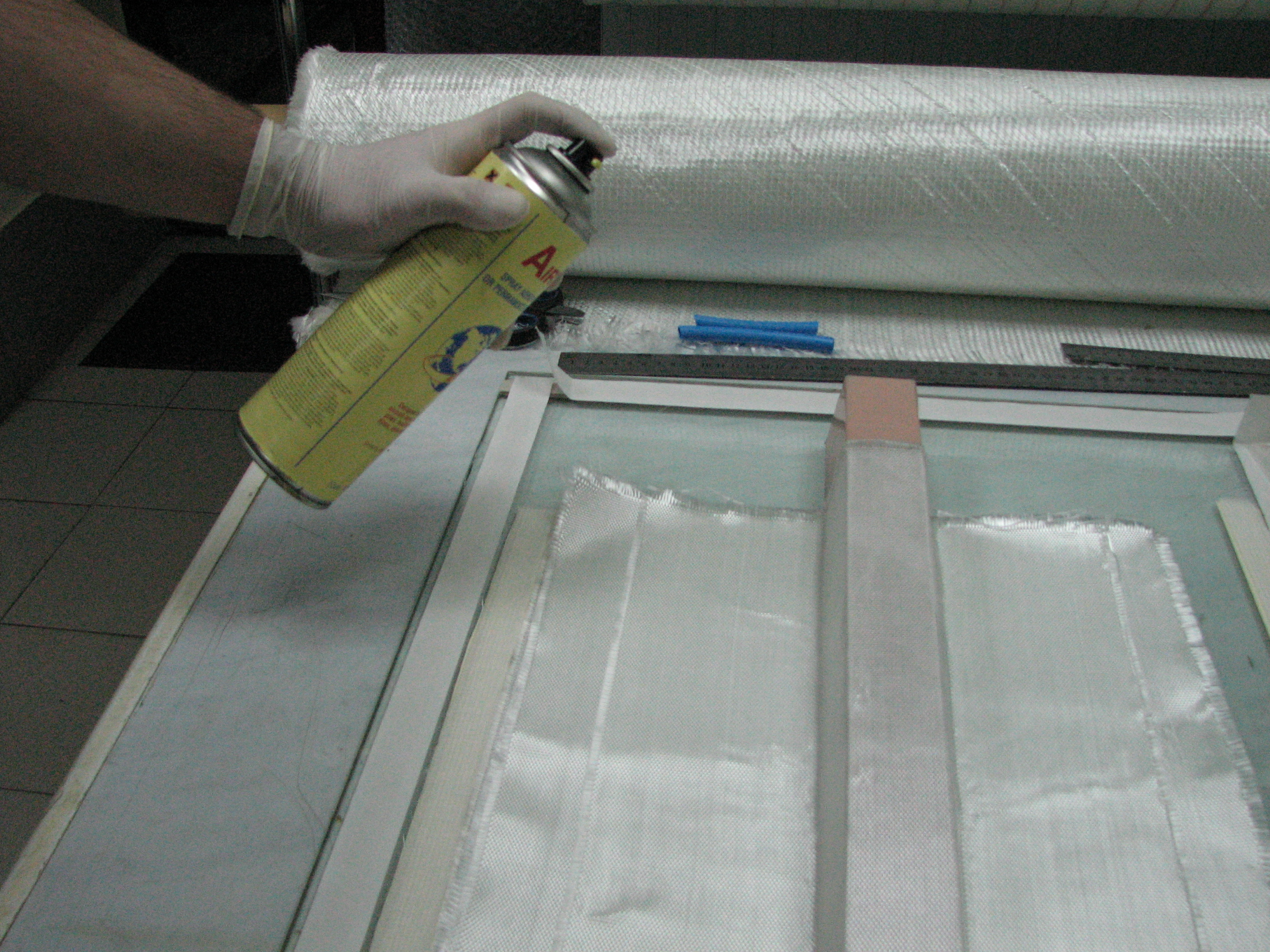

В первом случае армирующий материал в виде ткани или однонаправленной ленты пропитывается вручную. Связующее обычно наносится с помощью кисти или валика, как показано на рис.15.

Рис.15. Способ приготовления препрега вручную

Для изготовления препрега вручную армирующий материал (ткань или однонаправленную ленту) необходимо нарезать на пластины; положить материал на полиэтиленовую пленку, залить его рассчитанным количеством связующего, накрыть полиэтиленовой пленкой и с помощью валика распределить связующее по всех поверхности армирующего материала. Полученный препрег является основой для изготовления ПКМ.

Рис.16. Получение препрегов на пропиточной машине

В случае использования специальной пропиточной машины возможно изготовление препрегов из тканей различного переплетения или из однонаправленной ленты растворным способом, рис.16.

Преимущества и недостатки метода получения ПКМ из препрегов:

Могут быть получены ПКМ с высоким содержанием наполнителя и с минимальным содержанием пустот.

Хорошие условия труда и окружающая среда. Нет большого выброса вредных веществ.

Возможность автоматизировать процесс и снизить трудовые затраты .

При этом основные недостатки:

Высокая стоимость материалов.

Для получения ПКМ на основе препрегов необходима стадия отверждения, которая обычно проходит в автоклавах или печах, которые ограничивают размеры выпускаемых изделий.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Методика получения ПКМ методом вакуумной инфузии

Сборка сухого пакета и подготовка его к вакуумной пропитке

1. На раскроечном столе размотать рулон стеклоткани и вырезать образцы нужного размера следующим образом:

отмерить по линейке заданный размер и ножницами отрезать образец нужного размера и отложить в сторону, складывая отрезанные образцы в одном направлении и не переворачивая.

Операцию повторить необходимое количество раз, вырезанные образцы пересчитать.

2. Сложить все образцы в одном направлении и взвесить.

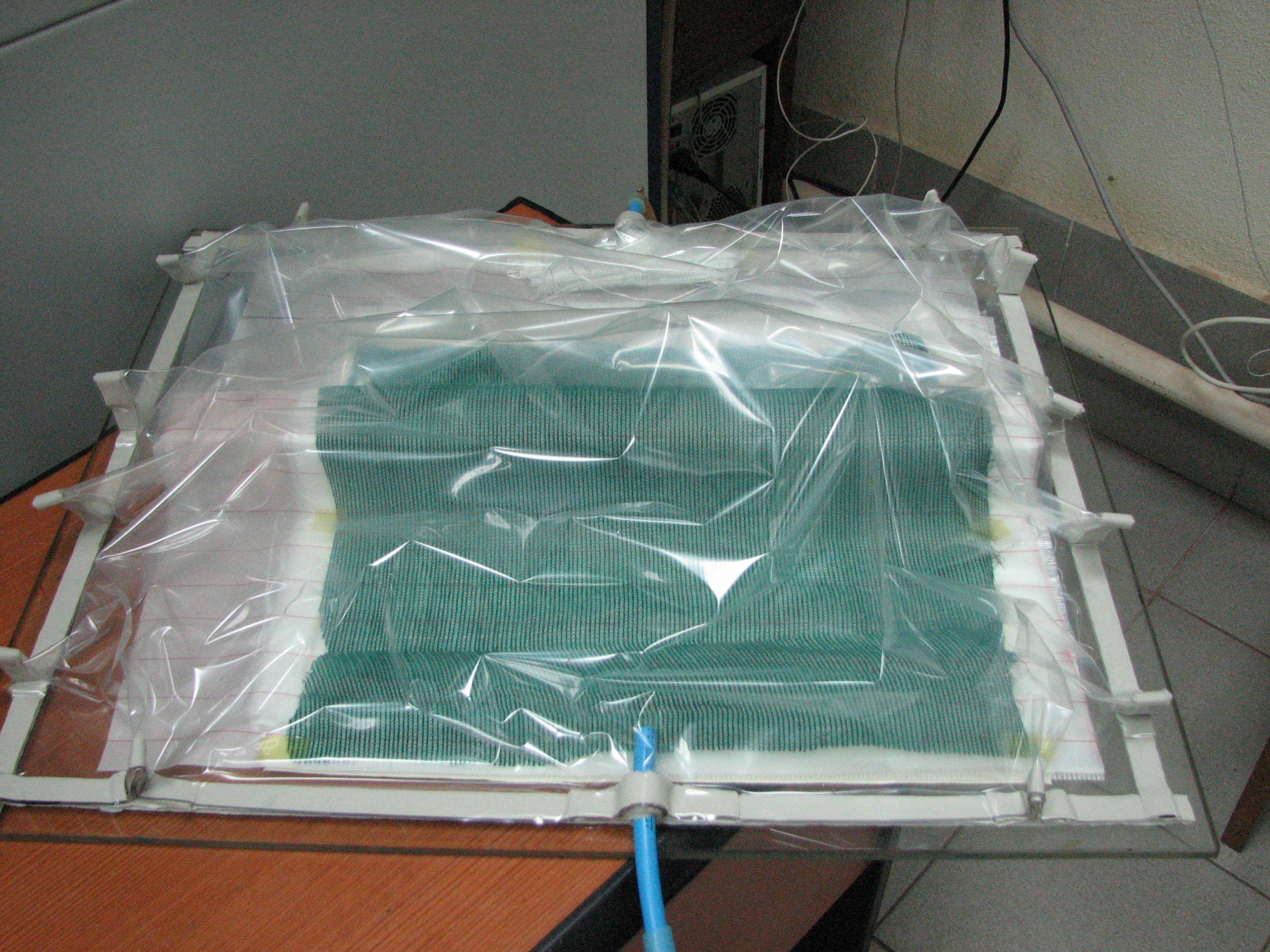

3. По схеме укладки на оснастке выложить технологический пакет, состоящий из набранных образцов и вспомогательных материалов, рис.5.

4. Выложить образцы на подложке-оснастке, обработанной антиадгезионной жидкостью, для этого:

По краям оснастки наклеить малярный скотч;

оснастку промазать антиадгезионным составом и просушить 10-30 мин; операцию при необходимости повторить несколько раз;

отодрать по краям малярный скотч и по краю оснастки наклеить герметизирующий жгут , оставляя защитную бумагу сверху на жгуте.

5.Оформить линию вакуума для этого:

отступив от набранных образцов, рядом с герметичным жгутом, наклеить 2 полоски двухстороннего скотча (клеевая лента) справа и слева от образца.;

на скотч приклеить спиральные трубки длинной равной ширине образца.

На боковых сторонах герметичного жгута разместить трубки «вход-выход», предварительно намотав на них 4 см герметизирующего жгута.

6. Вырезать кусок жертвенной ткани, с припуском больше размера ширины образца изделия с закладным элементом и такой длины, чтобы края жертвенной ткани лежали на вакуумной линии.

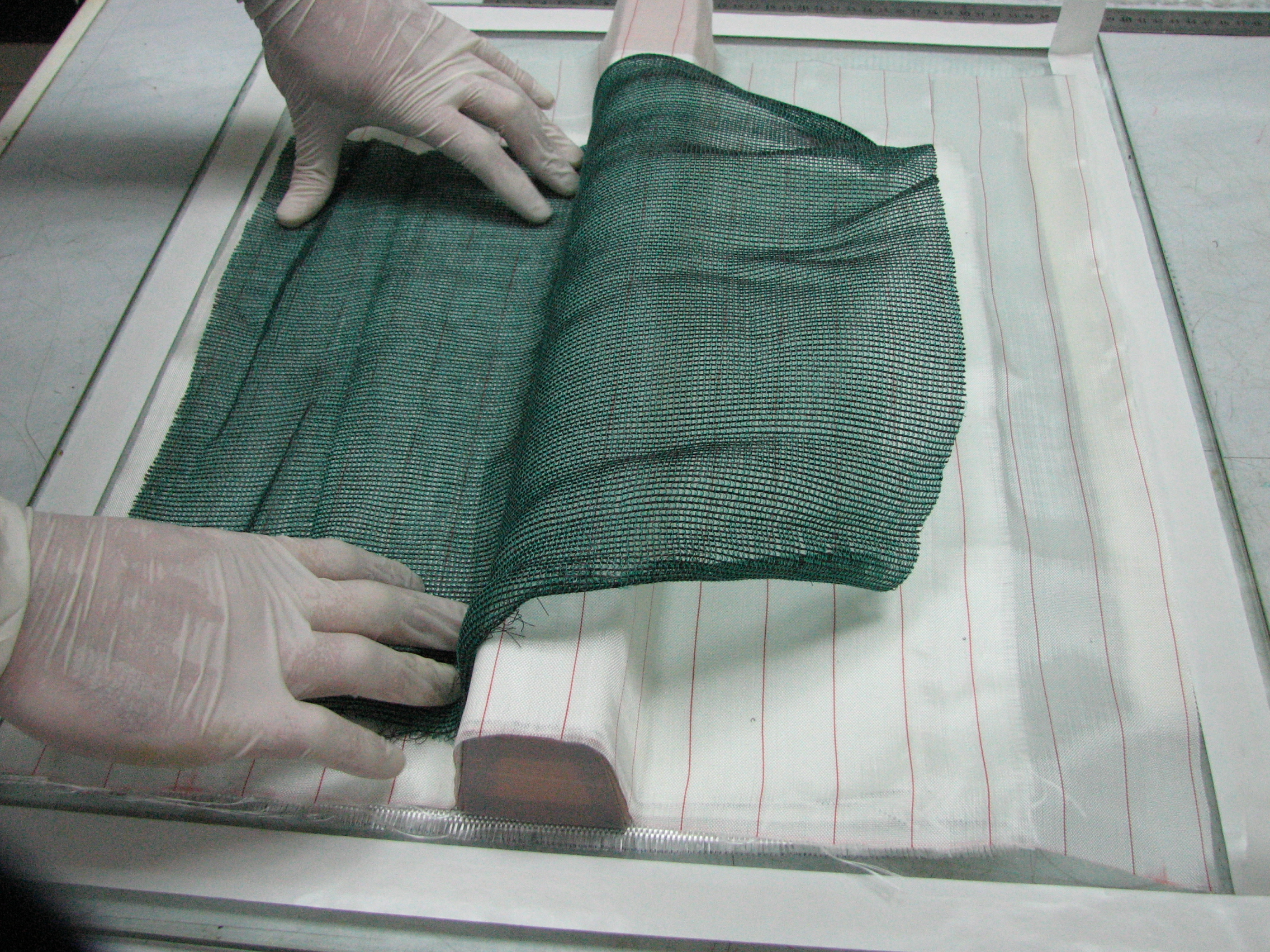

7. Взять лист стеклоткани и плотно прижать к закладному элементу.

8. Поверх него побрызгать клеящим спреем и приклеить к нему следующие слои стеклоткани

9. Вырезать кусок жертвенной ткани, с припуском 0,5 см. больше размера ширины образца ленты и такой длинны, чтобы края жертвенной ткани лежали на спиральной трубке. Положить жертвенную ткань на образец

10. На вырезанный кусок жертвенной ткани поместить сетку для равномерного распределения связующего Для этого:

вырезать сетку размером меньше образца на 3 см по обеим сторонам.

11. На край сетки поместить трубку для подачи смолы с другой стороны поместить трубку для вакуумной линии

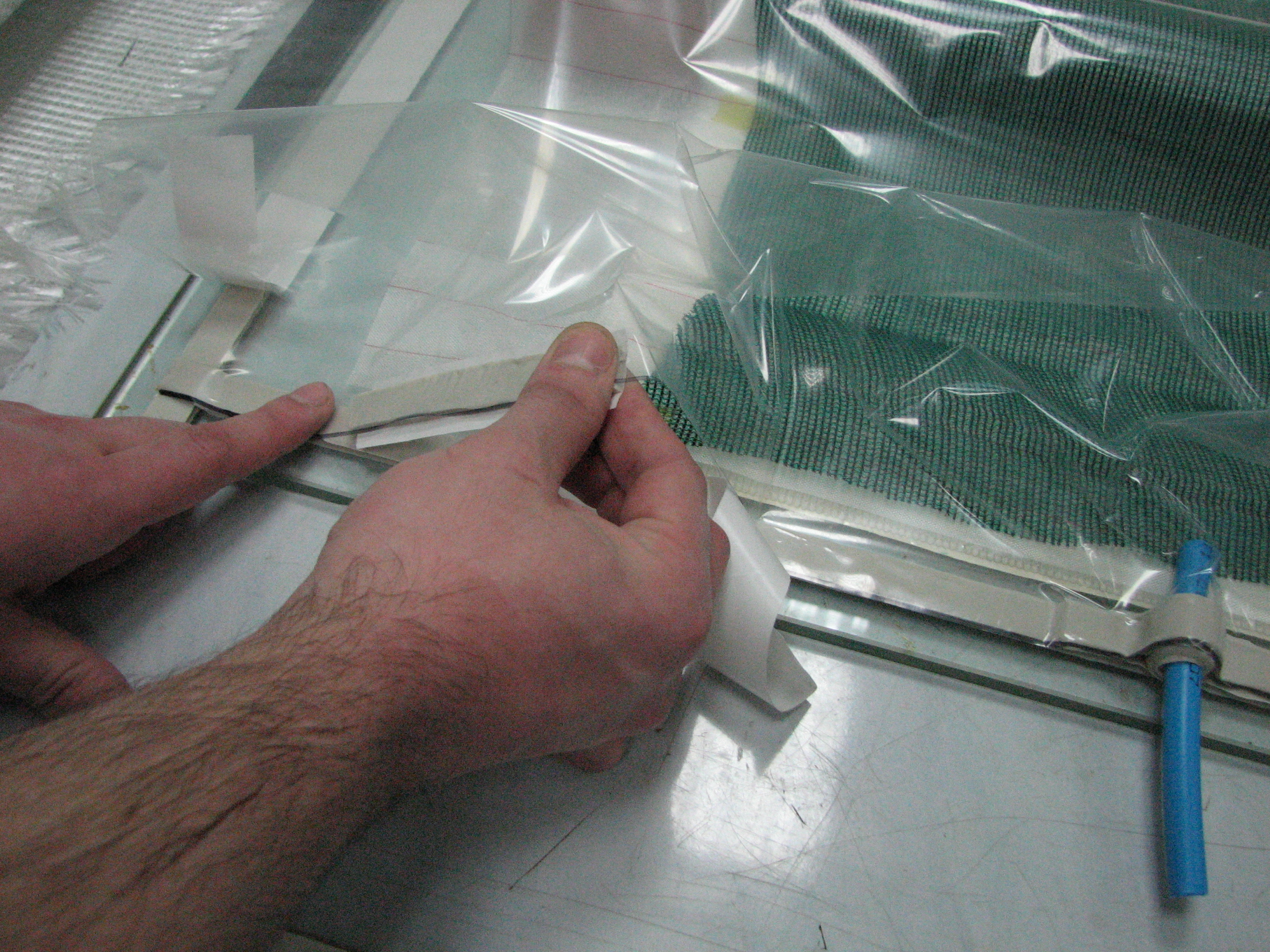

12. Приклеить вакуумный мешок к герметизирующему жгуту в следующем порядке:

Оторвать защитную бумагу по углам от герметизирующего жгута и прикрепить углы вакуумного мешка, совместив их с углами герметизирующего жгута на длину 5 см.

По середине каждой из сторон оснастки, где наклеен герметизирующий жгут надорвать защитную бумагу и приклеить по 10 см вакуумного мешка.

Отрезать герметизирующий жгут длиной 8 см и приклеить его к внутренней стороне излишков вакуумного мешка для создания складок, пригладить жгут к мешку.

Оторвать защитную бумагу и совместить вакуумный мешок с герметизирующим жгутом, закладывая излишки мешка в складку за счет герметизирующего жгута приклеенного к внутренней стороне мешка.

13. На выходные кусочки трубок одеть силиконовые трубки для дальнейшего подключения вакуумного насоса.

14. На вход одеть силиконовую трубку для подачи связующего и пережать зажимом.

15. Шпателем или валиком прикатать вакуумный мешок к оснастке, особенно в углах и местах расположения складок.

16. Подключить пакет к вакуумной линии и проверить герметичность пакета.

Подготовка связующего и подача его в пакет