Как сделать газобетонные блоки своими руками – особенности технологии. Оборудование для производства газобетонных блоков – краткий обзор

Очень неплохая идея начать свое дело, выбрав производство газобетонных блоков, как бизнес. Рентабельность, отзывы успешных предпринимателей, составление финансовой стратегии и многое другое ждет в нашей сегодняшней статье.

Почему именно данный бизнес-проект?

Многие предприниматели в нынешнее время стараются сотрудничать со сферой строительства. Новые города отстраиваются, старые – улучшаются, подобный бизнес остается актуальным.

Стоит выделить следующие достоинства:

- Небольшие расходы и капиталовложения в сравнении с рентабельностью.

- Успешность и скорая окупаемость проекта.

- Постоянная актуальность.

Недостатки:

- Присутствует, пусть и небольшая, но сезонность спроса на продукцию.

- Достаточно ощутимая конкуренция не только в сфере газоблока, но и в общем на рынке стройматериалов.

- Потребность в наличии больших складов.

Задача постоянного привлечения новых клиентов и заказчиков.

Чем являются газобетонные блоки?

В строительстве данный материал используется при возведении наружных стен, а также прокладывании перегородок между помещениями. Часто строителям требуется материал нестандартного размера, и поставщик делает продукцию на заказ. Достоинства продукции:

- Прочность и износостойкость.

- Удобство в плане монтажных работ.

- Способность к хорошей звуко- и теплоизоляции.

- Легкость.

- Экологичность.

Они имеют и достаточно высокий уровень поглощения влаги. Однако не могут быть использованы в местах, находящихся в зоне повышенной влажности более 60%.

![]() Скачайте бесплатно подробный с конкретными цифрами.

Скачайте бесплатно подробный с конкретными цифрами.

Регистрация

Начинающий и неопытный предприниматель, собирающийся изготавливать продукцию практически на дому, имеет право регистрировать в качестве ИП и ООО, но первый вариант будет предпочтительнее.

Индивидуальный предприниматель позволяет владельцу нового бизнеса с минимальными вложениями зарегистрировать собственную фирму, для юридического же лица важно также вложить крайне большую сумму в качестве начального капитала.

Несомненно, второй вариант дает возможность открывать несколько точек, создав действительно масштабное предприятие. Также данная правовая форма позволяет заключать договора с крупными фирмами-поставщиками, но для начинающего бизнесмена подобные вещи не так важны, как возможность открытия качественного завода изначально.

Стоит также добавить, что вне зависимости от выбранной формы, новое предприятие обязано получить разрешения от СанЭпидемСтанции и пожарной службы.

Какое сырье понадобится?

К ним относятся:

- известь;

- песок;

- цемент;

- пудра;

- гипс.

Вода, как один из компонентов, также важна, но будет использоваться из обыкновенного водоснабжения. Последние два материала из списка важны в качестве добавок, потому станут закупаться в меньших количествах. Подыщите надежных и проверенных поставщиков.

Обязательно проверяйте сроки работы фирм на рынке и отзывы других заказчиков перед заключением договора. Постарайтесь найти более дорогие услуги, но с обязательной включенной доставкой сырья на базу.

Каков процесс производства?

Традиционно он состоит всего из шести основных этапов:

- Сперва специально просеивается каждый сыпучий материал, что позволяет избавиться от посторонних ошметков.

- Далее, следуя пропорциям из рецепта, вода должна быть смешана с песком.

- Получившееся отправляется в специальный отсек изготовления газобетона. Материал готовится сам собой, подвергаясь различным химическим реакциям. В ходе этапа получается смесь с пористой текстурой.

- После смесь должна поехать на формовку, где она приобретет твердое состояние и нужную под заказ форму.

- Застывший материал разрезают на нужные заказчику куски.

- Остается только обдать теплом произведенный блок и хорошо упаковать.

Технология изготовления действительно проста, но существует также технология обработки блоков. А если быть точным, то две технологии обработки.

Автоклавная обработка

Так называемое автоклавирование важно, чтобы произведенный газобетон усилил свои основные свойства. Технология позволяет создавать материал с действительно сильными звукоизолирующими и теплоудерживающими свойствами.

Подобные блоки чаще всего применяются в местах, где крайне важно построить исключительно однорядную стену. Материал позволяет не бояться холодных климатических условий России и не пользоваться при этом дополнительными утеплителями.

Производство автоклавного газобетона достаточно простое и зависит исключительно от наличия специальных автоклавных камер на производстве. Блоки отправляются на сутки в камеры повышенного давления, где обрабатываются, обдаваясь водяным паром. Обработка позволяет достигать однородной текстуры.

Неавтоклавная обработка

В отличие от предыдущего варианта неавтоклавный газобетон требует многим меньших финансовых затрат. Технология не нуждается в специальных аппаратах и машинах и основывается на естественных реакциях. Собственно производство неавтоклавного газобетона происходит в обыкновенных камерах с температурным давлением, что позволяет использовать данную технологию в домашних условиях.

Недостатком технологии являются более низкие качества прочности, изоляции и усадки получаемой продукции. Подобная продукция покупается реже, но и на нее находятся свои покупатели.

Оборудование

Понадобятся следующие единицы:

- резак;

- автоматический дозатор воды;

- формы;

- автоматический дозатор сыпучего сырья;

- смеситель для бетона;

- смеситель-активатор;

- автоклав (по желанию).

Для экономии финансов стоит закупить б\у оборудование. Бывший в употреблении станок или аппарат практически не будет отличаться от нового, но в дальнейшем его стоит заменить на более качественное новое оборудование. Дабы не ошибиться с выбором, поинтересуйтесь степенью производительности устройства, узнайте причины продажи и состояние аппаратов.

Кстати, автоматическая установка, хотя и выйдет многим дороже, значительно поможет сэкономить на аренде, ведь занимает не так много места. Кроме того, она позволяет произвести большее количество продукции.

Каким образом реализовывать продукцию?

Конкуренция в данной среде велика, потому важно быстро сориентироваться на рынке, заполучив важного клиента.

Ищите покупателей как среди частных застройщиков, так и у крупных компаний-строителей. Популярные каналы сбыта и реализации продукции:

- Базы торговли строительными материалами.

- Рынки и специализированные строительные магазины.

- Официальные фирмы-застройщики.

- Строители-частники.

К каждому обязателен отдельный подход, будь то внимательно составленный прейскурант, регулярные рассылки специальных коммерческих предложений либо размещение объявлений на всевозможных ресурсах. Маркетинговая кампания обязана основываться на сезонности спроса, скорости производства и возможности предоставления дополнительных услуг.

Затраты на открытие бизнеса

Попробуем разобрать финансовый план, что имеет средняя по масштабам линия по производству автоклавного газобетона.

| Строка расходов | Сумма затрат, тыс. руб. | |

| 1 | Первоначальная аренда за два месяца | 100-150 |

| 2 | Коммунальные услуги | 10 |

| 3 | Оформление документов | 10 |

| 4 | Покупка оборудования | 780 |

| 5 | Покупка дополнительного инвентаря | 100 |

| 6 | Заработная плата оператора | 50 х 3 |

| 7 | Закупка сырья | 600 |

| 8 | Маркетинговая кампания и подобные расходы | 80 |

| 9 | Налоги | 10 |

| 10 | Непредвиденные расходы | 30 |

| Итого: | 1 870 | |

В среднем, величина капиталовложений варьируется от полутора миллионов до двух. Стоит помнить, что таблица приводит пример расходов исключительно на открытие и ведение бизнеса первый месяц.

Ежемесячно предприятие будет обязано расходовать деньги также и на следующие затраты: аренда, заработная плата, дозакупка сырья, уплата коммунальных платежей, а также налоги.

Рентабельность

Рентабельность высчитать сложно, и даже учитывая популярность продукции на российском и украинском рынках, продать целиком продукцию удается не всегда, а в некоторых случаях вовсе наступает простой. Потому данные, описанные ниже, стоит воспринимать как усредненную и примерную информацию.

Себестоимость одного кубического метра газобетонного блока равняется примерно трем тысячам рублей. Допустим, вы и команда работаете каждый рабочий день, в таком случае, заканчивая за сутки план по производству блоков размером примерно в 35 кубометров продукции, за месяц завод наберет около 828 кубических метров.

Основываясь на рыночных ценах, месячный доход станет равняться в среднем двум с половиной миллионам рублей, но с учетом всевозможных ежемесячных выплат производственная прибыль составит примерно 650 тысяч рублей.

Примерная окупаемость составляет полгода, что, действительно, крайне немного в современном начинающем бизнесе. Выигрывают те, кто производят большее количество продукции. Товар не портится, а потому склады в любое время можно как пополнять, так и опустошать.

Видео: производство газобетона – бизнес-идея.

На современном рынке коммерческой деятельности второе место после продуктов питания занимает производство строительных материалов. Одной из перспективных бизнес-идей является открытие цеха по выпуску газобетонных блоков. Такой материал пользуется высоким спросом среди крупных строительных компаний, да и частных застройщиков. Поэтому подобная деятельность способна приносить хорошую прибыль.

Анализ рынка и спрос

Согласно оценке специалистов на сегодняшний день спрос на газобетонные блоки приблизился к показанию 50 тыс. куб. м. в год. Определено, что этот сегмент рынка выделяется существенной перспективной динамикой, так за последние 5 лет объемы продаж увеличились практически в 10 раз. Связано это, прежде всего, с ростом строительства малоэтажных и промышленных зданий (около 60% от всего объема застроек).

Из-за высокого и постоянно растущего спроса на газобетонные блоки увеличивается и насыщенность конкуренции в данном сегменте рынка. Поэтому прежде чем открывать подобное производство, очень важно тщательно проанализировать ситуацию на местном рынке строительных материалов и на аналогичных рынках соседних регионов. Кроме того, не стоит забывать про сезонность спроса на данный вид товара, а также необходимость постоянного привлечения клиентов.

Регистрация и организация бизнеса

Первым этапом организации бизнеса по содержанию производства газобетона должна стать его официальная регистрация. Для этого необходимо подать соответствующую форму заявления в местную инспекцию ФНС. Если планируется открывать небольшое домашнее производство, то достаточно выбрать форму собственности в виде ИП.

Лучше сразу же регистрировать ООО.

Это позволит заключать договора поставки готовой продукции с крупными фирмами.

Помещение и оборудование

В процессе организации производства газобетона первоначальным вопросом, который станет существенной статьей затрат, выступает выбор подходящего помещения. Каждый предприниматель должен самостоятельно решить, каким способом он будет его приобретать: покупать, строить или брать в долгосрочную аренду. Последний вариант, наиболее подходящий для начинающих бизнесменов, не имеющих в наличии больших средств.

Площади помещения должно хватать для размещения всего технологического оборудования.

Помимо производственного цеха, оно должно предусматривать следующие зоны:

- склады для хранения сырья и готовой продукции;

- бытовые комнаты для хранения инвентаря и нахождения персонала.

При выборе здания для производственного цеха важно ориентироваться не только на его площадь, но и обращать внимание на такие критерии, как:

- Расстояние до компаний-поставщиков сырья, чем оно меньше, тем будут ниже транспортные расходы.

- Наличие оборудованных систем водоснабжения, водоотведения вентиляции, отопления и качественной проводки, способной выдерживать большие нагрузки.

- Наличие удобного подъезда, позволяющего перемещаться негабаритному транспорту.

Вторым организационным этапом является закупка производственного оборудования. Здесь существует два варианта, выбор из которых определяется размером стартового капитала:

- если у предпринимателя не имеется в наличии крупных инвестиций, то он может приобрести и полуавтоматическую технологическую линию, которая позволяет производить до 2-3 кубов газобетонных блоков;

- для крупных производств без линии-автомата не обойтись. Несмотря на то что ее стоимость в десятки раз дороже полуавтоматического оборудования, она позволяет выпускать до 100 кубов материала.

Если же закупать не готовые линии, а отдельные устройства, то в составе основного оборудования должны быть:

- Формы.

- Электрические дозаторы воды и сыпучих веществ.

- Газобетономесители.

- Смеситель активатор.

- Машина для резки готовой продукции.

- Автоклав и некоторые другие агрегаты и приспособления.

Технология производства

Технологический процесс производства газобетона состоит из следующих последовательных этапов:

Еще на этапах разработки проекта бизнеса важно определиться со способом производства газобетонных блоков:

- Автоклавный, подходящий для крупных производств. В этом случае сформированные блоки подвергаются давлению и высоким температурам, в результате чего получают тоберморит. Представляет собой минерал, придающий готовой продукции высокую прочность.

- Неавтоклавный, подходящий для небольших домашних цехов. Более экономичный вариант, при котором готовые блоки застывают естественным путем, в результате чего не требуется дополнительного оборудования и затрат электроэнергии. При этом у этого способа существует два больших недостатка: сильная усадка готовой продукции и большой расход цемента.

Важно понимать, что газобетон, полученный автоклавным способом, за счет своей высокой прочности может применяться в более широкой сфере деятельности.

Сырье и поставщики

Важное место в организации производства занимает этап закупки расходного материала. На современном рынке сырья можно найти большое количество материалов как отечественных, так и зарубежных производителей. Использовать первый вариант намного экономичней, при этом качество российского производства ничем не уступает иностранному.

Основным сырьем, необходимым для газобетонных блоков, являются следующие компоненты:

- песок;

- вода;

- определенные марки цемента;

- алюминиевая пудра;

- катализатор затвердения;

- каустическая сода.

Для обеспечения бесперебойной работы производства и выпуска продукции единого качества рекомендуется использовать в каждом технологическом процессе одно и то же сырье.

Персонал

Осуществлять производство газобетонных блоков самостоятельно не получиться, поэтому для реализации бизнеса необходимо позаботиться о найме персонала.

Так, для предприятия средних масштабов потребуется:

Так, для предприятия средних масштабов потребуется:

- Несколько специалистов, осуществляющих контроль за работой технологической линии;

- Грузчики.

- Водители.

- Уборщица.

Кроме того, для ведения финансового учета необходимы бухгалтерские услуги, а для налаживания сбыта может потребоваться менеджер. При этом в роли управляющего или директора может выступать сам предприниматель.

Сбыт

Газобетон представляет собой строительный материал, применяемый по всей территории страны независимо от климатических условий.

Чаще всего, блоки используют для строительства:

- жилых домов небольшой этажности;

- зданий промышленного или сельскохозяйственного назначения;

- зданий административного или общественного характера.

В результате, открывая производство газобетона, важно учитывать, что основными покупателями готовой продукции могут быть:

- Строительные магазины, рынки или базы.

- Компании, занимающиеся непосредственным строительством.

- Частное население.

Среди оптовых закупщиков важно распространить действующие прейскуранты, крупным клиентам необходимо разослать коммерческие предложения, а для привлечения частных лиц используют распространение объявлений в СМИ, прессе и интернете.

Финансовая составляющая бизнеса

Финансовая составляющая бизнеса по содержанию производства газобетона будет напрямую зависеть от его масштабов.

Кроме того, на размеры инвестиций и их окупаемость большое влияние окажет способ приобретения производственного цеха.

Если его арендовать, то потребуется незначительный стартовый капитал, при этом в последующем ежемесячные расходы будут увеличены на сумму арендных платежей. На покупку или строительство придется затратить большие суммы, зато здание станет собственностью предпринимателя и в последующем ему не придется ежемесячно оплачивать аренду.

Стоимость открытия и поддержания

Для открытия среднего производства на арендованной территории потребуется иметь в наличии стартовый капитал не менее 2,5 млн рублей, если же приобретать автоматическую линию – то 4 млн рублей.

В эту сумму включены расходы:

В эту сумму включены расходы:

- на закупку и монтаж оборудования – 1050 тыс. рублей (автоматическая линия – 3 млн рублей);

- на закупку расходных материалов – 800 тыс. рублей;

- за аренду первого месяца и ремонт помещения – 400 тыс. рублей;

- на налаживание контактов сбыта, регистрацию и иные организационные расходы – 250 тыс. рублей.

В последующем текущие затраты производства газобетона составят около 1 млн рублей.

В эту сумму войдут издержки по статьям:

- Зарплата.

- Отчисления во внебюджетные фонды.

- Арендная плата.

- Коммунальные платежи.

- Закупка сырья.

- Рекламные расходы.

Размер будущих доходов

Учитывая, что полуавтоматическое оборудование способно производить 18 до 36 кубов газобетонных блоков за смену, а производство будет работать около 23 смен в месяц, месячный объем производства будет составлять 414-828 куб. м. На сегодняшний день средняя цена одного куба газобетона равняется 3 тыс. рублей, поэтому даже при самом пессимистическом варианте, размер будущих доходов составит 1 млн 242 тыс. рублей.

Срок окупаемости

В результате производство способно приносить чистую прибыль около 242 тыс. рублей в месяц.

При этом, если учесть, что первые продажи начнутся только со второго месяца работы (для производства готовых блоков уходит целый месяц), стартовый капитал в подобный бизнес способен окупиться уже через 11-12 месяцев с начала его открытия.

Открывая собственное производство газобетонных блоков, главное, учесть, что реализация подобного бизнеса потребует больших капиталовложений. Но, даже если реализовывать готовую продукцию по самым низким ценам, подобная деятельность способна приносить хорошую и стабильную прибыль.

Строительная отрасль, даже во времена различных кризисов, всегда показывает определенный рост , поэтому производство строительных материалов, как идея для развития бизнеса всегда будет иметь успех.

Наиболее привлекательным является производство материалов, показывающих постоянно растущий спрос и именно к таким можно отнести газобетон, неизменно популярный , особенно у частных застройщиков.

Для того, чтобы заняться изготовлением газобетона в коммерческих целях необходимо специальное оборудование , производственные площади, поставщики сырья, работники (в случае, если речь идет о небольшом предприятии, можно обойтись даже собственными силами плюс 1-2 помощника).

Размер будущего производства должен определяться такими критериями

: финансовыми вложениями, которые готов инвестировать бизнесмен на начальном этапе, емкостью рынка, для которого ориентированно производство данного продукта.

Размер будущего производства должен определяться такими критериями

: финансовыми вложениями, которые готов инвестировать бизнесмен на начальном этапе, емкостью рынка, для которого ориентированно производство данного продукта.

В некоторых случаях оправдана покупка оборудования для производства газобетона

для конкретного объекта: в этом случае можно значительно сократить общие затраты на строительство, а после окончания работ оборудование можно продать, отдать в аренду

или наладить небольшое коммерческое производство данного материала.

Газобетонные блоки: основные виды и размеры

Любой бизнес следует начинать после тщательно и детально разработанного бизнес-плана. Для газобетона это особенно актуально, исходя из того, что данные изделия могут производиться различными способами

, а, следовательно, понадобиться разное оборудование, а также могут отличаться потребности предприятия в производственных и складских площадях.

Любой бизнес следует начинать после тщательно и детально разработанного бизнес-плана. Для газобетона это особенно актуально, исходя из того, что данные изделия могут производиться различными способами

, а, следовательно, понадобиться разное оборудование, а также могут отличаться потребности предприятия в производственных и складских площадях.

Газобетон может производиться двумя способами: автоклавным и неавтоклавным . В первом случае изделия имеют большую прочность, дают меньший процент усадки, рекомендованы для строительства несущих стен и перегородок.

Изделия, полученные обычным способом твердения проявляют лучшие теплоизоляционные характеристики . Газобетонные блоки могут иметь стандартную прямоугольную форму (точнее параллелепипеда) или специальную – U-образную , которые используются для устройства перемычек в оконных, дверных проемах.

Размеры изделия определяются размерами форм для заливки, но желательно чтобы они соответствовали типовым или стандартным значениям

, равным по длине – 625 мм, по высоте – 250 мм, и с возможностью выпуска блоков разной толщины, от 100 до 400 мм.

Для U-образных изделий стандарты следующие: длина 600 мм, высота 250 мм

, а ширина или толщина может составлять 200, 300 или 400 мм.

Плюсом будет являться возможности использования оборудования для изготовления блоков по индивидуальным заказам.

Сырье для производства газобетонных блоков

Так как большую часть себестоимости продукции составляет сырье, то к выбору поставщиков следует подойти очень ответственно. Главный критерий – качество исходного сырья и невысокие транспортные расходы. Кроме того, для того чтобы обеспечить определенный сырьевой запас, понадобятся складские площади , размер которых также необходимо учесть при выборе участка для аренды.

Для производства газобетона понадобится:

- портландцемент , рекомендуется использовать марку 400, которая гарантирует необходимые прочностные характеристики готового продукта;

- известь;

- песок (часто для этого используется кварцевый);

- алюминиевый порошок или паста.

Допускается использование и дополнительных компонентов: пластификаторов, улучшающих характеристики газобетона и ускорителей твердения, сокращающих производственный цикл, но не ухудшающих качество изделий.

Также должен иметься источник воды , качество которой должно отвечать определенным технологическим требованиям. Если планируется выпуск изделий с дополнительными свойствами или качествами , могут понадобиться запасы, гипса, шлака, древесной стружки и некоторых других компонентов, используемых в качестве наполнителей.

Составление ТУ для изготовления газобетона

Если планируется коммерческое производство, то без составления Технических Условий (ТУ) для их производства не обойтись. Это прежде всего необходимо для получения Сертификата качества на выпускаемую продукцию.

Разработкой можно заняться самостоятельно, при наличии профильного образования, а можно заказать эту работу

специалистам или купить готовые ТУ. После этого необходимо пройти процедуру регистрации ТУ

, стоимость которой составляет в среднем от 3000 до 5000 рублей за один вид регистрируемого изделия.

Например,

Стоимость изготовления ТУ специалистом для одного вида продукции может составить от 5000 до 35000 рублей, а покупка готового ТУ колеблется в пределах от 4000 до 10000 рублей.

В некоторых случаях покупка ТУ осуществляется вместе с приобретением оборудования , многие производители предлагают такой вариант в качестве бонуса или по льготной цене с большой скидкой.

ТУ на выпуск продукции должны содержать следующую информацию и данные:

- о параметрах изделия , его свойствах и характеристиках;

- описание технологического процесса изготовления и контроля качества продукции;

- о необходимых условиях для хранения готовой продукции и правилах ее транспортировки;

- о требованиях к качеству исходного сырья;

- о правилах соблюдения техники безопасности на производстве;

- о нормах по соблюдению сохранности окружающей среды .

Маркетинговая стратегия и сбыт продукции

Несмотря на то, что газобетон пользуется постоянным спросом как у частных застройщиков, так и у строительных организаций, без должной рекламной компании и политики продвижения товара не обойтись.

Прежде всего, следует рассказать о том, что на рынке появился новый производитель материала и для этого можно использовать различные способы: реклама в СМИ, раздача полиграфической продукции потенциальным покупателям на строительных рынках, в магазинах, осуществление адресных рассылок коммерческих предложений, с указанием наименований изделий и их цены.

Очень эффективно использование стратегии прямых продаж для работы

с крупными застройщиками или строительными фирмами, но для этого необходимо нанять на соответствующую должность дополнительного сотрудника, обязанности которого на небольшом предприятии вполне может выполнять наемный директор или непосредственно сам владелец бизнеса.

Покупка оборудования

В зависимости от планируемых объемов выпуска продукции в сутки , определяемых в кубических метрах, и размера начального капитала следует подходит к выбору оборудования для производства газобетона. На этом рынке существует довольно широкий выбор , предлагаемый как отечественными, так и зарубежными производителями, прежде всего, европейскими и китайскими.

Продажа оборудования для производства газобетона многими производителями осуществляется «под ключ» : с доставкой и установкой, обучением персонала. Кроме гарантийного обслуживания может предоставляться и сервисное. При выборе оборудования следует учитывать его возможности для производства блоков разной плотности, в том числе минимальные и максимальные показатели по этому параметру.

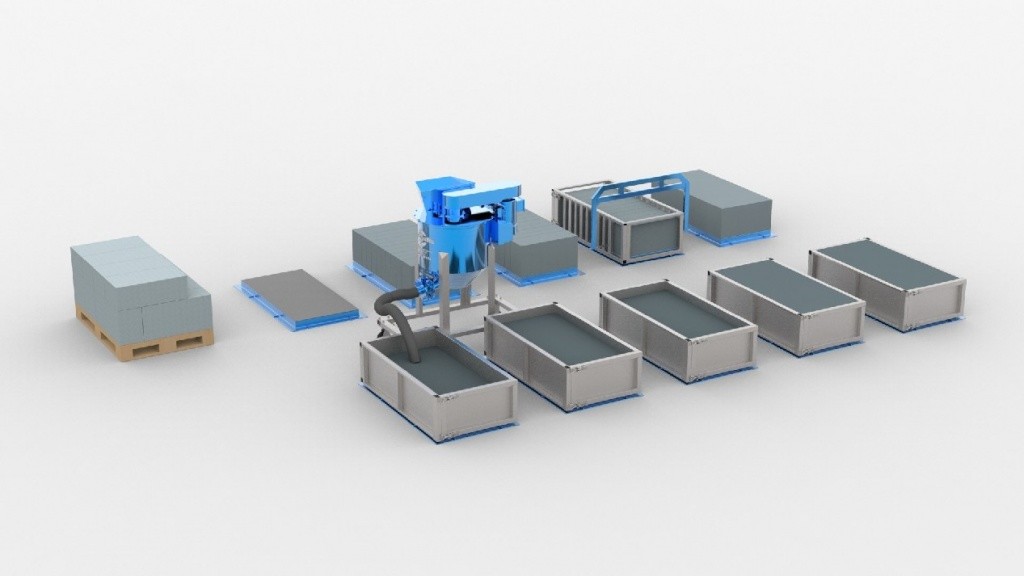

Независимо от комплектации, оборудование для изготовления блоков состоит из следующих элементов и производственных узлов:

- смесителя для раствора-суспензии;

- смесителя-активатора;

- форм для изделий;

- механизма для резки газобетона ;

- дозаторов для воды и сырья , вибросита

- специальная печь-автоклав (только для производства автоклавного газобетона).

Понадобятся также гидравлические тележки для транспортировки готовой продукции на склад.

Производительность оборудования может составлять 10 м³, 60 м³, 120 м³ и более в сутки

. От этого параметра, а также от степени автоматизации процесса и будет зависеть цена.

На оборудование для производства газобетонных блоков цена

минимальная приблизительно на 15 м³ в сутки

составит около 100000 рублей. Также следует отметить, что стоимость оборудования для производства автоклавного газобетона

значительно выше, поэтому его использование для мини-заводов является очень редким, так как рентабельность такого производства очень низкая

, и соответственно, период окупаемости будет очень большим. В среднем, время окупаемости оборудования

и первоначального капитала, вложенного в производство, составляет от полугода до двух лет.

Технологический процесс изготовления газобетона

Производство газобетона не представляет особой сложности , но требует точного соблюдения технологического процесса.

Виды оборудования

Все оборудование для производства газобетонных блоков можно разделить на 4 группы:

- конвейерные линии;

- стационарные линии;

- мини-линии;

- мобильные установки.

Главное их отличие между собой – производительность. Для их размещения требуются производственные площади разных размеров.

Стационарные линии хорошо автоматизированы, что позволяет значительно сократить использование ручного труда, а также получить продукцию очень высокого качества. Производительность составляет от 60 м³ в сутки и более. Для обеспечения бесперебойной работы завода необходимо всего два человека в одну смену.

Для размещения такого мини-завода вместе со складами для сырья и готовой продукции потребуется около 500 м² производственных и складских помещений. Поэтому для старта бизнеса потребуются довольно большие затраты на первоначальном этапе, прежде всего, на покупку оборудования и аренду площадей. Затраты только на оборудование составят от 300000 до 1,5 млн. рублей и более, в зависимости от его производительности.

Значительно можно сократить первоначальные затраты, отдав предпочтение мини-линиям , производительность которых составляет около 15 м³ продукции в сутки . Основное их отличие от стационарных, кроме размеров и уровня автоматизации, заключается и в принципе работы оборудования .

В стационарных комплексах неподвижным элементом является смеситель , а в мини-линиях формы для блоков, то есть в первом случае формы сами подъезжают к смесителю для заполнения их подготовленным раствором, а во втором случае – наоборот.

Поэтому, можно сэкономить и на аренде площадей для производства: для размещения мини-линии, производительностью 15 м³ в сутки понадобится всего 140-160 м². Но для обслуживания данной установки также потребуется минимум 2 работника, так как уровень автоматизации значительно ниже. Мини-линии допускается использовать для производства газобетона непосредственно на строительной площадке, только для этого потребуется источник электроэнергии.

На конвейерных линиях можно производить от 120-150 м³ в сутки, при этом удается добиться максимальной автоматизации процесса, а количество наемных работников сократить. Оборудование, размещаемое на площади от 600 м², успевают обслужить всего 8 человек. Естественно, на начальном этапе потребуются большие вложения, но при хорошей конъюнктуре рынка и налаженном сбыте окупаемость такой линии может произойти всего за год, хотя затраты на оборудование составят от 2-5 млн. рублей и более, в зависимости от его производительности.

Мобильные установки для производства газоблоков имеет смысл покупать в том случае, когда предстоит строить, например, загородный жилой комплекс или коттедж. В этом случае можно значительно сократить расходы . В среднем стоимость строительства можно снизить на 30%. Для того, чтобы добиться получения изделий высокого качества смеситель дополнительно оснащается компрессорной установкой , которая обеспечивает более качественное изготовление раствора.

Как правило, все мобильные установки рассчитаны для работы от обычной электросети с напряжением 220 В, вместо трехфазного подключения в 360 В для остальных видов оборудования. Для его размещения не потребуется много места на строительной площадке , такое оборудование можно разместить даже под навесом. Стоимость такой установки для производства газоблоков начинается от 25000-40000 рублей .

Что необходимо учитывать при организации бизнеса по производству газобетонных блоков

Производство материала с низкой себестоимостью и высоким спросом делает данный вид бизнеса очень привлекательным. Но для того чтобы получить максимальную прибыль, следует учитывать некоторые нюансы. Прежде всего следует учитывать сезонность спроса, поэтому, для того чтобы первый год работы не оказался убыточным, производство следует запустить за месяц-два до начала строительного сезона , накопив на складах определенный запас продукции. Также следует учитывать, что основная категория клиентов – частные застройщики, поэтому требуется постоянно работать над увеличением продаж за счет привлечения максимального количества новых клиентов.

При выборе помещения под аренду, следует руководствоваться несколькими моментами: площадь его должна быть достаточной для размещения производственной линии , склада сырья и склада готовой продукции. Кроме того, должна иметься возможность для заезда автотранспорта. Помещение должно быть достаточно сухим и теплым , кроме того, должны быть подведены водопровод и трехфазная электросеть с напряжением 360В.

Ценообразование и реализация продукции

При разработке бизнес-плана, особое внимание следует уделить разделу ценообразования . Для того, чтобы росли продажи, цена продукции должна быть конкурентной, а качество изделий высоким. Расчет себестоимости продукции выполняется для 1 м³ и включает в себя:

- стоимость сырья, включая и его транспортировку;

- коммунальные и арендные расходы;

- оплату труда наемным работникам;

- расходы на обслуживания бизнеса, включая налоги;

- расходы связанные с продвижением продукции на рынок (рассылки, реклама и т.д);

- прочие расходы.

После того, как получена себестоимость производства 1 м³ газобетонных ее следует сравнить со среднерыночной ценой на данный вид изделий.

И уже в зависимости от полученного результата установить экономически оправданную цену на свою продукцию, не стремясь при этом к предельной низкой, которая может просто отпугнуть покупателя, так как он просто посчитает продукт некачественным, но и не следует ставить слишком высокую, так как потребитель всегда может найти качественные изделия по приемлемой цене.

Для того, чтобы бизнес процветал, необходимо регулярно проводить мониторинг рынка и оперативно реагировать на любые его колебания. В этом случае удастся добиться стабильного спроса на свою продукцию, а, следовательно, оборачиваемость капитала будет происходить быстрее, что в свою очередь ускорит окупаемость основных средств, затраченных на начальном этапе на организацию бизнеса.

Зачастую владельцев загородных домов интересует вопрос самостоятельного изготовления газобетонных блоков, так как это позволит существенно сэкономить на строительстве, к тому же, данный материал обладает неплохими эксплуатационными характеристиками.Чтобы помочь в этом вопросе, далее мы подробно рассмотрим, как делают газобетонные блоки в домашних условиях.

Газобетонные блоки

Общие сведения

Газобетон относится к классу легких ячеистых бетонов, так как содержит в своей структуре поры-ячейки.

Благодаря этому он обладает многими положительными качествами, среди которых можно выделить:

- Низкую теплопроводность ;

- Хорошую паропроницаемость ;

- Хорошие звукоизоляционные свойства ;

- Небольшой вес и пр.

Кроме того, цена такого материала ниже, чем обычного бетона, что связано с его небольшой плотностью, и, как следствие, меньшим расходом цемента и других компонентов при изготовлении.

Структура газобетона

Следует отметить, что газобетон бывает двух типов:

Автоклавный Технология изготовления автоклавного газобетона заключается в термической обработке материала под давлением в специальных печах (автоклавах). Блоки, полученные таким способом, отличаются высокой прочностью и долговечностью.Недостатком данной технологии является невозможность ее реализации в домашних условиях, так как для изготовления блоков требуется дорогостоящее профессиональное оборудование. Неавтоклавный Такой газобетон затвердевает и набирает прочность в естественных условиях. По прочности и долговечности он уступает автоклавному, однако, для небольшого строительства и многих других частных нужд он вполне подходит.

Оборудование для производства автоклавного газобетона

Изготовление газобетона

Итак, разобравшись как делают газобетонные блоки, можно прийти к заключению, что в домашних условиях получится изготовить только неавтоклавный материал. Надо сказать, что при точном соблюдении технологии, и использовании качественных компонентов, можно получить блоки с отличными характеристиками.

Процесс изготовления газобетонных блоков своими руками состоит из нескольких этапов:

- Приготовления бетона в соответствии с определенными пропорциями.

- Заливки форм;

- Выдержке изделия и извлечении из форм.

Бетоносмеситель

Оборудование

Изготовление неавтоклавного газобетона, как уже было сказано выше, не требует сложного оборудование, однако, некоторый необходимый минимум все же имеется:

- Бетоносмеситель–без него не получится качественно размешать раствор и смешать его с газообразователем.

- Формы – чтобы придать изделию правильные геометрические размеры.

- Металлические струны – нужны для обрезки излишков раствора с верхней части форм.

Формы

Прежде чем приступить к изготовлению блоков, следует подготовить формы.Их можно купить либо сделать самостоятельно. Для этого понадобятся доски с тщательно оструганной одной стороной.

Из этих досок надо собрать деревянный пенал, внутрь которого вставляются перемычки. При помощи таких вставок, внутреннее пространство пенала делится на отсеки. Перемычки можно сделать из фанеры. Для их фиксации в досках выполняются пропилы.

Как несложно догадаться, от размеров ячеек будут зависеть габариты блоков.Определившись с размерами ячеек, можно заранее подсчитать, сколько газобетонных блоков в 1м3, при необходимости размеры можно подкорректировать.

На фото — формы для газоблоков

Для ускорения процесса изготовления материала, желательно сделать несколько форм всех необходимых типоразмеров.Предварительно следует сделать расчет газобетонных блоков, в соответствии с которым подготовить оптимальное количество форм.

Совет!

Чтобы раствор не прилипал к доскам, внутреннюю часть ячеек следует хорошо смазать отработанным машинным маслом.

Данную процедуру необходимо выполнять перед каждой заливкой.

Приготовление раствора

Состав газобетонных блоков довольно простой:

- Портландцемент;

- Кварцевый песок;

- Вода;

- Добавки –алюминиевая пудра, известь, сульфат натрия.

Для получения качественной смеси, необходимо строго соблюдать пропорцию:

Портландцемент (марка зависит от желаемой прочности блоков, но не ниже М400) 100 кг Кварцевый песок 180 кг Сульфат натрия 0,5 кг Каустик 1,5 кг Алюминиевая пудра 0,4 кг Вода Около 60 л

Алюминиевая пудра для газобетона

Инструкция по приготовлению раствора выглядит следующим образом:

- В первую очередь смешивается цемент и песок.

- Далее в состав добавляется вода, и смесь тщательно перемешивается.

- Постепенно в раствор добавляются другие компоненты и хорошо перемешиваются.

- В последнюю очередь засыпается алюминиевая пудра.

Надо сказать, что этап приготовления раствора является наиболее ответственным, так как подгадать удачные пропорции очень сложно, и сделать это можно лишь опытным путем. Пропорции во многом зависят от качества песка, марки цемента и остальных компонентов. Даже вода влияет на ход химической реакции, которая происходит при добавлении газообразователя.

Обратите внимание!

Соединение натрия можно не применять. Этот компонент служит для ускорения процесса застывания состава.

Поэтому не существует какой-то конкретной рекомендации по изготовлению газобетона в домашних условиях.

Заливка форм

Заливка

Заливка форм является довольно простым процессом, однако, требующим определенной аккуратности и внимательности. Заполнять формы следует до половины, после чего, в результате химической реакции, состав начнет подниматься.

Увеличение в объеме происходит обычно в течение 5 – 8 минут. Время реакции зависит от температуры окружающей среды. Спустя некоторое время начнется обратный процесс, т.е. масса немного опустится.

Когда положение массы стабилизируется, верхнюю бугристую часть следует обрезать при помощи металлической струны. Затем состав должен выдержаться до отвердения бетонного изделия, на это обычно уходит 20-24 часа.Спустя данный промежуток времени, блоки надо извлечь из форм и поставить на ровное место до полного затвердевания.

Обратите внимание!

При изготовлении пенобетонных блоков следует позаботиться, чтобы в помещении отсутствовали сквозняки.

После успешного выполнения первой партии блоков, следует выполнить расчет количества газобетонных блоков, необходимого для строительства. После этого процедуру следует в точности повторить.Вот и все основные нюансы изготовления газобетонных блоков, ознакомившись с которыми, можно самостоятельно обеспечить строительство необходимым стройматериалом.

Вывод

Как мы выяснили, самостоятельно изготовить неавтоклавный газобетон совершенно несложно. Самое главное в данной операции – подобрать оптимальные пропорции компонентов. Кроме того, придется потратить некоторое время и силы на изготовление форм, однако, все эти затраты будут оправданы экономией финансовых средств при строительстве.

Из видео в этой статье можно получить дополнительную информацию по данной теме.

Благодаря автоклавированию, непосредственно после его окончания газобетон имеет соответствующую прочность, долговечность и морозостойкость. Автоклавирование исключает возможность усадки, а также обеспечивает долговечность газобетона.

Газобетон хорошо подлежит обработке простейшими инструментами: пилится, сверлится, строгается. В него легко забиваются гвозди, скобы. Со временем газобетон становится твёрже. Дома из газобетона сегодня очень популярны в России. К тому же, проекты домов из газобетона и цена на него, доступны всем.

Автоклавная обработка газобетона производится не только для того, чтобы ускорить процесс твердения смеси. Основной смысл состоит в том, что в автоклаве при температуре +180 °С и давлении до 14 бар в газобетоне образуется новый минерал - доберморит. Благодаря этому повышается прочность материала и, что особенно важно, в несколько раз уменьшается усадка. За счет своих характеристик автоклавный бетон имеет гораздо больше способов применения. Он может использоваться, например, в армированных конструкциях - перемычках, панелях, и др. Ячеистый бетон автоклавного твердения имеет пониженную трещиностойкость и морозостойкость. Автоклавная обработка позволяет в более короткие сроки получать изделия с достаточно высокой прочностью при пониженном расходе вяжущего. У автоклавной обработки имеются и недостатки: дорогостоящее оборудование, специфика его эксплуатации, требующая высококвалифицированного обслуживающего персонала, высокая металлоемкость автоклавов, низкий коэффициент использования внутреннего объема автоклава. Мелкосерийное производство при автоклавном способе оказывается экономически невыгодным.

Автоклавный газобетон производится на крупных заводах и на стройплощадку попадает в виде готовых блоков. Изготовление этого материала на малом производстве или изготовление газобетона автоклавного своими руками - невозможны.

Основными компонентами этого материала являются цемент, кварцевый песок (либо зола унос), газообразователи, также возможно добавление гипса и извести. В качестве специализированных газообразователей используются алюминиевые пасты и пудры. Сырьё смешивается с водой заливается в форму и происходит реакция воды и газообразователя, приводящая к выделению водорода, который и образует поры, смесь поднимается как тесто. После набора пластической прочности, массив разрезается на блоки, плиты и панели. Ипользование высокотехнологичного резательного оборудования позволяет разрезать полученный массив с высокой точностью на блоки и плиты.

После этого изделия подвергаются закалке паром в автоклаве, где они приобретают необходимую жёсткость, либо высушиваются в условиях электроподогрева.

Процесс производства ячеистого бетона напоминает выпекание хлеба: в смесителе замешивается вода, цемент, молотый кварцевый песок, тщательно размельченная известь и гипс (не на всех производствах), добавляется газообразователь. В теплой влажной камере смесь поднимается.

Процесс газообразования происходит вследствие химической реакции между гидратом окиси кальция и алюминием; выделяющийся при этом водород вызывает вспучивание раствора, который, затвердевая, сохраняет пористую структуру.

При определении состава газобетона необходимо обеспечить заданную объемную массу и его наибольшую прочность при минимальных расходах и вяжущего вещества. При этом структура газобетона должна характеризоваться равномерно распределенными мелкими порами правильной шаровидной формы.

Объемная масса газобетона и его пористость зависят главным образом от расхода порообразователя и степени использования его порообразующей способности. Некоторое влияние на них оказывают температура смеси и количество воды, принятое для затворения смеси, т.е. водотвердое отношение В/Т. Увеличение В/Т повышает текучесть смеси, а следовательно улучшает условия образования пористой структуры, если обеспечивается достаточная пластичная прочность смеси к концу процесса газообразования.

Прочность газобетона зависит также от характера его пористости, размеров и структуры пор и прочности межпоровых оболочек. С увеличением В/Т до оптимального значения, обеспечивающего наилучшие условия формирования структуры смеси, прочность газобетона повышается. Прочность оболочек, в свою очередь, зависит от оптимального соотношения основного вяжущего и кремнеземистого компонента, В/Т, а также условий тепловлажностной обработки. Из этого следует, что применение смесей с минимальным значением В/Т при условии образования высококачественной структуры (например виброспучиванием) позволяет получить газобетон более высокой прочности.

Для изготовления газобетона применяют марок 300, 400, 500, удовлетворяющий требованиям ГОСТ 970-61. Производство газобетона предъявляет специальные требования к портландцементу в отношении щелочности цементного теста – рН теста не должна быть ниже 12. Щелочность цемента определяется количеством свободной СаО и суммой Na2О и K2О. По данным работы газобетонных заводов, содержание щелочей (Nа2О, К20) в 1 л раствора цемента не должно быть менее 75 мг. В случае недостаточной щелочности раствора в газобетонную массу следует дополнительно вводить известь или щелочь в виде каустической соды (NаОН).

При применении в качестве основного вяжущего извести особое внимание уделяют значительному количеству активных окиси кальция (СаО) и магния (МgО). Общая активность извести не должна быть менее 75%, количество МgО - не более 1,5%. В производстве можно применять известь. Известь должна быть равномерно обожженной.

Введение извести как добавки к цементу сокращает расход цемента и одновременно увеличивает щелочность раствора, обеспечивая энергичное протекание реакции газообразования:

3 Са(ОН)2 + 2 Аl + 6 Н2О 3 СаО·Аl2О3·6Н2О + 3 Н2

В качестве кремнеземистого компонента в производстве газобетона применяют речной или горный кварцевый , золу-унос тепловых электростанций, маршалит и другие материалы. Кварцевый песок для изготовления газобетона и газосиликата должен быть чистым, без примесей глины и органических веществ, с содержанием SiO2 не менее 80%. Присутствие глины замедляет твердение газобетона и уменьшает его прочность. Органические примеси вредно сказываются на протекании реакции газовыделения; вспучивание газобетона при наличии органических примесей ухудшается. Зола-унос может применяться в производстве газозолобетона при содержании SiО2 более 55%. Зола-унос должна иметь незначительное количество сернистых соединений, несгоревших частиц угля и карбонатов кальция.

Важнейшей технологической особенностью получения высококачественных газобетонных изделий максимальной пористости и достаточной прочности является создание оптимальных условий для двух одновременно протекающих процессов газовыделения и газоудержания. Необходимо обеспечить соответствие между скоростью реакции газовыделения и скоростью нарастания структурной вязкости цементного теста или раствора. При этом выделение газа должно как можно полнее закончиться к началу схватывания системы цемент - вода. Протекание процесса газообразования определяется большим количеством различных факторов. Наибольшее влияние на скорость этого процесса оказывают вид, количество и свойства газообразователя, щелочность и температура среды и т. д.

Изготовление газобетона осуществляется мокрым или сухим способом. Экономически более целесообразным является мокрый способ, при котором помол кремнеземистого компонента или его смеси с известью производится в присутствии воды с получением шлама. При сухом способе помол и смешение компонентов осуществляются в шаровых мельницах в сухом виде. Песок размалывают в шаровых мельницах. Для осуществления мокрого помола в мельницу вводят подогретую воду. При применении в производстве извести, последнюю вводят в мельницу для совместного помола с песком. Из мельницы шлам пропускают через сито для отделения от крупных включений. Далее шлам собирают в сборнике и с помощью мембранного насоса или путем передавливания сжатым воздухом подают в шламовый бассейн или шламовый силос. Для предотвращения разделения шлама, т. е. осаждения частиц песка, шлам в бассейнах и силосах подвергают непрерывному перемешиванию. Одновременно производят барботаж шлама.

Дозировка шлама, подогрев и предварительное смешение осуществляются в ванне-дозаторе. Для подогрева шлама до 40-45° применяют острый пар. Дозировка цемента – весовая. Газообразователь взвешивают и подают в бачок с клееканифольной эмульсией, снабженный пропеллерной мешалкой.

Окончательное интенсивное смешение всех компонентов газобетонной массы происходит в передвижной самоходной пропеллерной газобетономешалке. Материалы в газобетономешалку загружают в определенной последовательности. Сначала заливают песчаный шлам, затем немолотый песок (в случае необходимости) и в последнюю очередь – цемент. После этого в течение 2-3 мин перемешивают всю массу. Введение алюминиевой суспензии определяет начало перемешивания газобетонной массы. Одновременно с этим газобетономешалка начинает передвигаться. Перемешивание газобетонной массы должно продолжаться 2-3 мин. Тщательное перемешивание массы обеспечивает однородность смеси и равномерность вспучивания. Излишняя продолжительность перемешивания вредна, так как возможно начало интенсивного газообразования в газобетономешалке. При этом теряется часть выделившегося газа и три заливке в формы газобетонная масса не даст нужного вспучивания. Разливают массу в формы через отверстия в нижней части мешалки при помощи гибких резинотканевых рукавов. Формы до заливки газобетона смазывают минеральным маслом или специальными эмульсиями для предотвращения сцепления газобетона с металлом форм. Газобетонную массу заливают с учетом вспучивания на 2/3 или 3/4 высоты формы.

После заливки газобетонной массы начинается вспучивание. процесс вспучивания продолжается 30-40 мин. После вспучивания происходит схватывание и твердение газобетона. Для ускорения схватывания и твердения газобетона, а также для ускорения процесса газовыделения в цехе по производству газобетонных тонных изделий температура воздуха должна поддерживаться не ниже +25°. Формы, в которых вспучивается и твердеет газобетон, нельзя передвигать, подвергать сотрясениям и ударам, так как вспученная, но не затвердевшая масса может при этом осесть. При вспучивании газобетонная масса образует так называемую горбушку, которую после затвердевания срезают ручными или механическими ножами. Затем застывшую массу разрезают на изделия нужного размера, формы устанавливают на автоклавные вагонетки в 2-3 яруса по высоте и загоняют в автоклав для ускоренного твердения.

На сайте Вы можете найти информацию: видео о газобетоне, возведение стен, стоимость газобетона, производители газобетона, что лучше - газобетон или пенобетон, отзывы, а также купить газобетон.